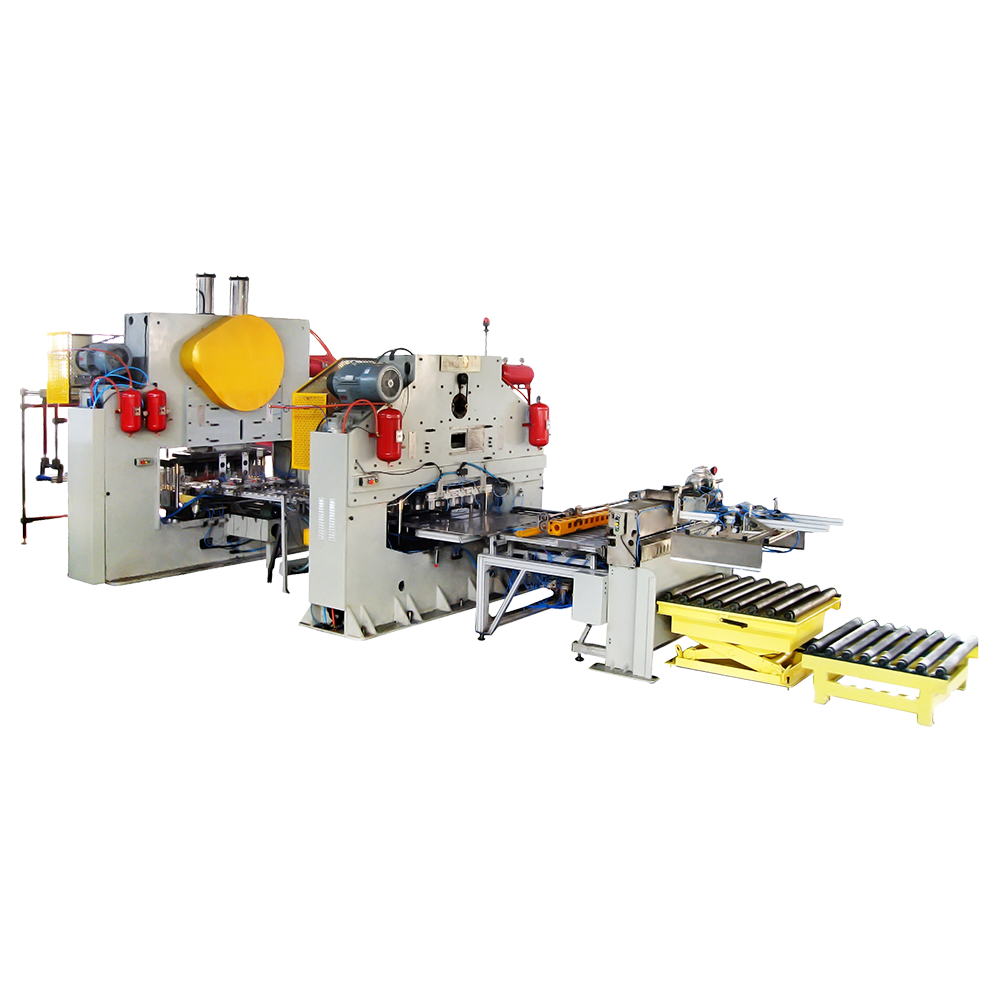

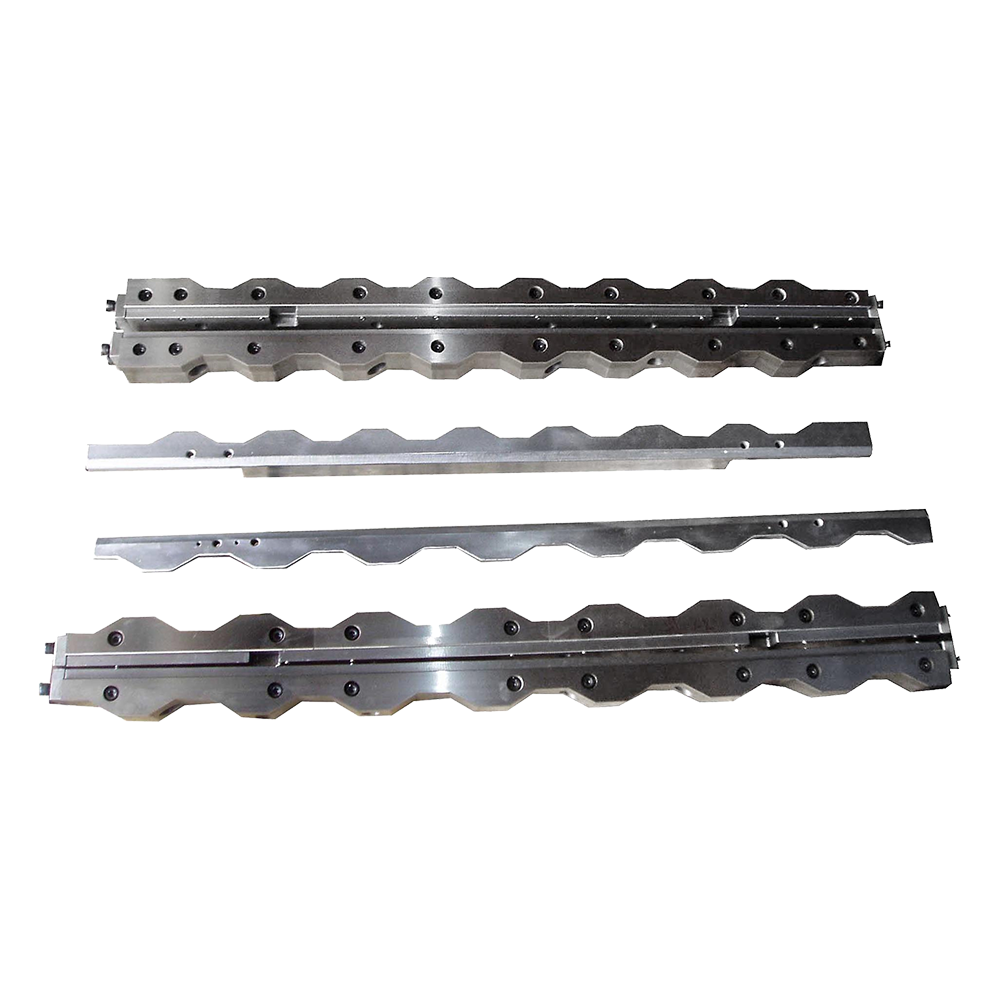

Korkean tarkkuuden leimaustekniikka, jota käyttää CNC Automaattinen Gantry Press O-Frame -puristuskone on yksi sen suurimmista teknisistä kohokohdista. Metallikalvojen kansien tuotannossa mittatarkkuus, rakenteellinen lujuus ja ulkonäön johdonmukaisuus ovat kaikki ratkaisevan tärkeitä lopputuotteen laadun kannalta. Tarkkaan suunnittelun ja tiukan hallinnan avulla CNC-C-laitteet voivat varmistaa, että kunkin leimatun metallin koko, muoto ja kestävyys voivat täyttää korkeat standardit. Laitteiden suunnittelutarkkuus ja tarkka säätö leimausprosessin aikana mahdollistavat jokaisen leimatun kannen täyttää tiukat laatuvaatimukset, olipa kyseessä kannen halkaisija, paksuus tai leimausmuoto, se voi olla tarkka.

Laitteiden leimaustekniikka ottaa käyttöön edistyneen CNC -järjestelmän (CNC), jotta jokaista leimaustoimintaa voidaan käyttää tarkasti esiasetettujen tarkkuusvaatimusten mukaisesti. Tarkalla mekaanisen ohjauksen ja CNC-tekniikan avulla CNC-C voi ylläpitää erittäin suurta tarkkuutta nopean tuotantoolosuhteissa, varmistaa kunkin tölkkien kannen konsistenssi ja välttää mittapoikkeamat tai puutteet, jotka johtuvat laitteiden tarkkuudesta riittämättömästä. Tämä korkean tarkkuuden leimaustekniikka varmistaa vain tuotteen laadun, vaan myös parantaa tuotantolinjan yleistä toimintatehokkuutta.

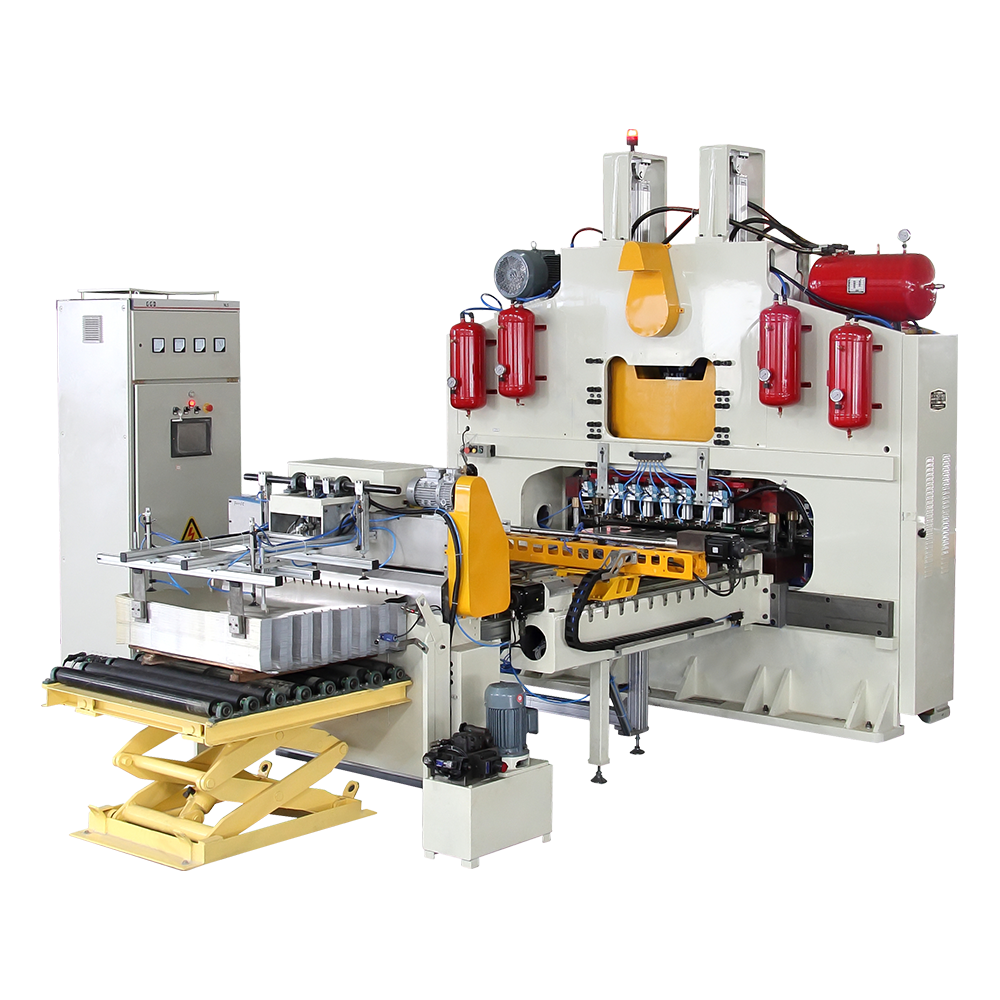

Toinen CNC-C-lävistyskoneiden merkittävä etu on niiden joustava tuotannonopeuden säätöominaisuudet. Laitteiden lävistysnopeutta voidaan säätää joustavasti erilaisten tuotantotarpeiden mukaan, jotka vaihtelevat välillä 150 - 3000 kertaa minuutissa, metallikannan koosta riippuen. Erikokoisten ja paksuuksien metallitekniikan kannet laitteet voivat automaattisesti säätää sen lävistysvoimaa ja nopeutta, jotta voidaan varmistaa, että lävistysvaikutuksen maksimaalinen optimointi. Esimerkiksi suurempia tölkkien kannetta tuotettaessa laitteet vähentävät lävistysnopeutta automaattisesti lävistysvaikutuksen konsistenssin varmistamiseksi, kun taas pienempien tölkkien kansille se lisää tuotannonopeutta ja parantaa tuotannon tehokkuutta. Laitteiden enimmäisnopeus voi saavuttaa 200 lyöntiä minuutissa (SPM), mikä varmistaa suuren tarkkuuden säilyttäen samalla nopean tuotannon.

Lisäksi laitteiden automaattinen ohjausjärjestelmä voi seurata kunkin lävistysprosessin eri parametreja reaaliajassa ja säätää niitä automaattisesti todellisten olosuhteiden mukaan. Esimerkiksi lävistysvoima, lävistyssyvyys, lävistysnopeus jne. Voidaan säätää tarkasti tuotteen tarpeiden mukaan varmistamalla, että jokainen voi kansi voidaan käsitellä tarkasti lyhyimmässä ajassa uhraamatta laatua.

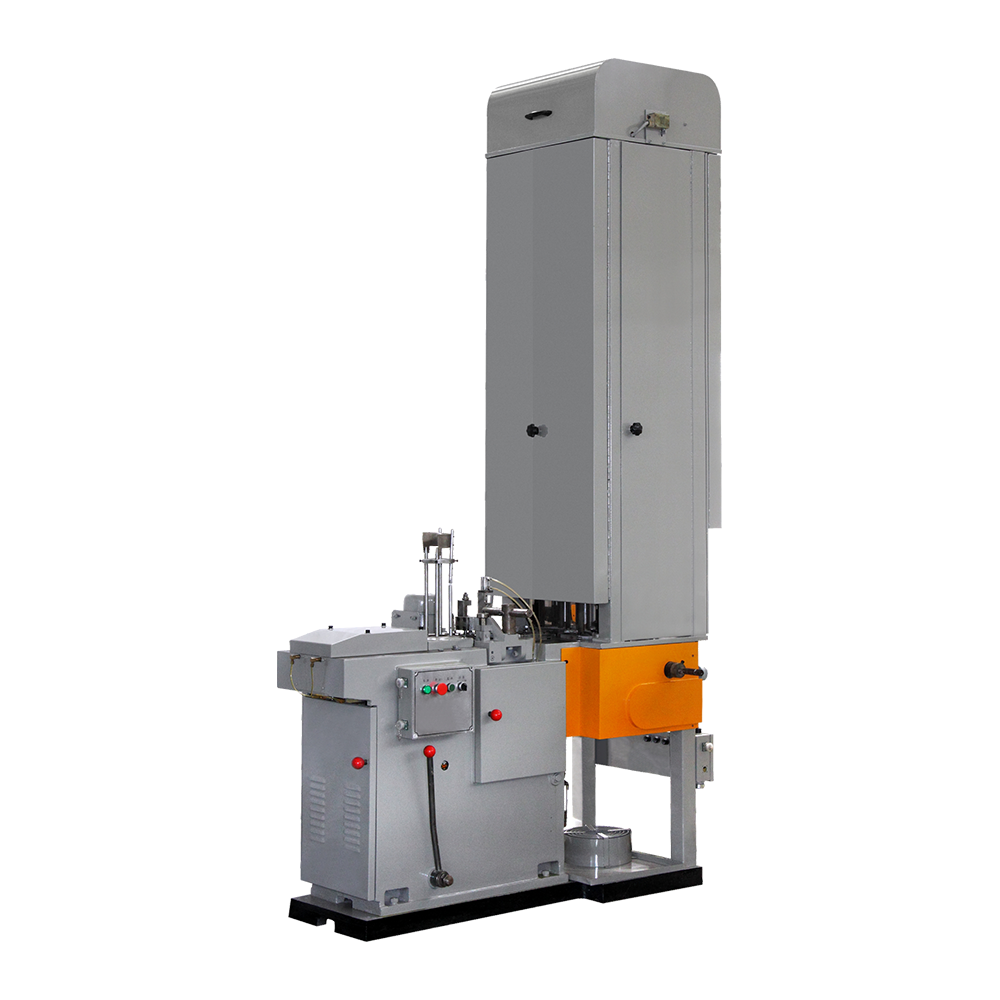

CNC-C-lävistyskone hyväksyy edistyneen PLC-ohjausjärjestelmän ja kosketusnäytön rajapinnan, ja käyttäjä voi seurata ja säätää laitteiden käyttötilaa reaaliajassa. Automaattisen toimintaprosessin avulla laitteet voivat vähentää ihmisen käyttövirheitä ja varmistaa, että jokainen lävistystoimenpide voidaan suorittaa tarkan menettelyn mukaisesti. Laitteilla on erittäin korkea automaatio. Raaka -aineiden ruokinnasta lopullisen lopputuotteen tuotantoon koko tuotantoprosessi ei vaadi melkein mitään inhimillistä interventiota, mikä parantaa huomattavasti tuotannon tehokkuutta ja tuotteiden johdonmukaisuutta.

Järjestelmän automaatioohjauksessa on myös älykkäitä havaitsemis- ja automaattisia säätötoimintoja, jotka voivat säätää parametreja reaaliajassa tuotantoympäristön muutosten tai laitteiden toiminnan tilan mukaan parhaan leimausvaikutuksen varmistamiseksi. Järjestelmä voi esimerkiksi havaita raaka -aineiden muutokset automaattisesti, säätää lävistysvoimaa ja nopeutta automaattisesti materiaalin paksuuden, kovuuden ja muiden ominaisuuksien mukaan ja varmistaa, että jokainen tuote voi täyttää vaadittavat standardit. Älykkäällä ja automatisoidulla ohjauksella CNC-C-lävistyskone ei vain paranna tuotannon tehokkuutta, vaan myös vähentää huomattavasti väärän manuaalisen toiminnan aiheuttamia laatuvaihteluita.

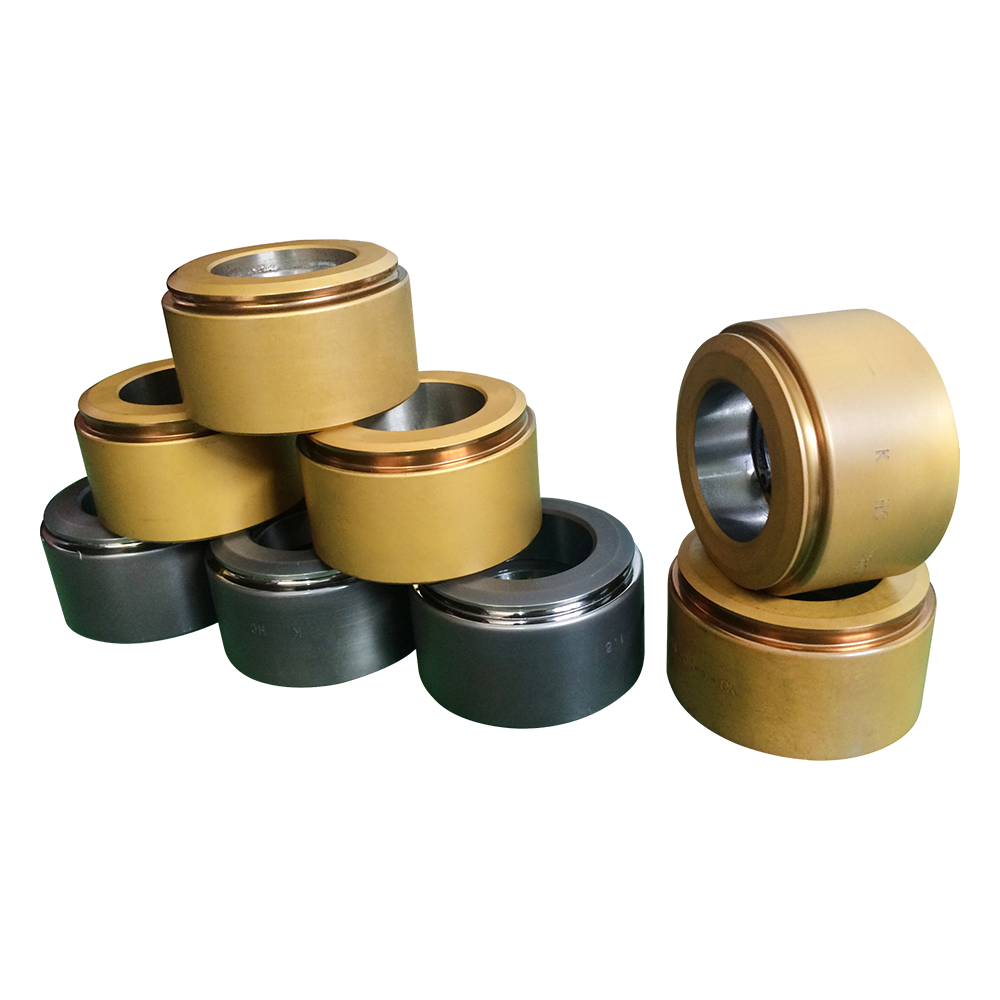

Zhejiang Golden Eagle Food Machinery Co., Ltd. kiinnittää erityistä huomiota laitteiden kestävyyssuunnitteluun valmistettaessa CNC-C-lävistyskoneita. Laitteiden ydinkomponentit prosessoidaan erittäin tarkasti ja ne käyttävät korkealaatuisia kulutuskesistenttiä materiaaleja varmistaakseen, että laitteet voivat ylläpitää pitkäaikaista vakaata toimintaa suurella nopeudella. Lisäksi laitteiden O-kehyssuunnittelu parantaa rakenteen stabiilisuutta, jolloin laitteet kestäisivät pitkäaikaisia ja korkeataajuisia tuotantotehtäviä ja välttävät laitteiden värähtelyn tai epävakauden aiheuttamat tuotantovaihtelut. O-kehyssuunnittelu parantaa myös laitteiden kuormitusta kantavaa kapasiteettia, jolloin laitteet voivat tarjota vahvemman voiman leimausprosessin aikana, mikä saavuttaa tarkemman leimausvaikutuksen. $$