Johdanto tölkkien valmistukseen

Tölkin valmistuskone on välttämätön laite modernissa pakkausteollisuudessa, mikä mahdollistaa ruokia, juomia, aerosoleja ja muita tuotteita käytettyjen metallipurkkien massatuotantoa. Nykypäivän nopeatempoisessa valmistusympäristössä tehokkaiden, tarkkojen ja hygieenisten pakkausten kysyntä on tehnyt koneista kulmakiven valmistuksessa. Ne on suunniteltu muuttamaan raaka -aineita, kuten alumiini- ja tinateriterästä funktionaalisiksi astioiksi, jotka täyttävät tiukat teollisuusstandardit turvallisuuden, kestävyyden ja säilyvyyden kannalta.

Tölkin valmistusteollisuus on kehittynyt merkittävästi viime vuosikymmeninä siirtymällä manuaalisista valmistusmenetelmistä täysin automatisoituihin tuotantolinjoihin, jotka pystyvät tuottamaan tuhansia tölkkejä tunnissa. Tätä muutosta ovat johtaneet useita tekijöitä: pakattujen tavaroiden kasvava globaali kysyntä, kevyen mutta vahvan pakkauksen tarve ja kestävyyden kasvava merkitys. Kun kuluttajien mieltymykset siirtyvät kohti mukavuutta ja ympäristöystävällisiä pakkauksia, valmistajat ovat investoineet voimakkaasti edistyneisiin CAN-tuotantolinjatekniikoihin.

Yksi modernin tärkeimmistä vahvuuksista voi tehdä laitteita sen monipuolisuudesta. Yksi tuotantolaitos voi tuottaa erilaisia tölkkejä-kaksiosaisista tölkeistä juomia varten kolmiosaisiin tölkeihin jalostettuihin elintarvikkeisiin-käyttämällä samoja tai mukautuvia koneita. Tämän joustavuuden avulla valmistajat voivat reagoida nopeasti markkinoiden suuntauksiin, kausiluonteisiin vaatimuksiin ja asiakaskohtaisiin vaatimuksiin.

Ruoka- ja juomapakkausten lisäksi voi tehdä koneita on myös kriittinen rooli aloilla, kuten lääkkeet, kosmetiikka ja kemikaalit. Esimerkiksi aerosolitölkkejä käytetään laajasti henkilökohtaisen hygienian tuotteisiin, kotitalouksien puhdistusaineita ja teollisuusvoiteluaineita. Jokainen sovellus vaatii erilaisia suunnittelumäärityksiä, päällystysstandardeja ja tiivistysmenetelmiä, jotka on sisällytetty tuotantolinjaan tuotteiden eheyden ja turvallisuusmääräysten noudattamisen varmistamiseksi.

Toinen tärkeä näkökohta tölkkien valmistusprosessissa on laadunvalvonta. Nykyaikaiset automaattiset tölkkien valmistuslaitteet on varustettu tarkkuusantureilla, näön tarkastusjärjestelmillä ja reaaliaikaisella seurantalla vikojen, kuten kolhien, väärin kohdistettujen saumojen tai pinnoitteiden väärinkäytösten, havaitsemiseksi. Tämä varmistaa, että jokainen metalli voi poistua tuotantolinjasta täyttää sekä valmistajien että sääntelyelinten asettamat tiukat laatukriteerit.

Koneiden valmistuksen tärkeyden ymmärtämiseksi on myös hyödyllistä tunnistaa niiden panos maailmanlaajuisiin toimitusketjuihin. Tölkit ovat kevyitä, pinottavia ja erittäin kierrätettäviä, joten niistä on ihanteellinen valinta kaukoliikenteen kuljetukseen ja kestäviin pakkausratkaisuihin. Ilman tehokasta tölkkiä muodostumista, purkimista ja tiivistämistekniikoita, monilla päivittäin kuluttamillamme tuotteilla olisi paljon lyhyempi säilyvyys, ja ne olisivat alttiimpia saastumiselle.

Tölkin valmistusteollisuudesta on tullut olennainen osa modernia elämää, ja jatkuvien automaattisen tölkkien tekemisen ja tuotannon linjan optimoinnin kanssa se jatkaa tapaa, jolla tuotteet pakataan ja toimitetaan kuluttajille ympäri maailmaa. Ymmärtäminen, kuinka nämä koneet toimivat, käytettävissä olevat tyypit ja keskeiset näkökohdat niihin sijoittamisen yhteydessä, voivat auttaa yrityksiä tekemään tietoisia päätöksiä ja pysymään kilpailukykyisinä tällä erittäin dynaamisella sektorilla.

Tölkkityypit valmistuskoneiden valmistus

Voiko koneiden valmistus luokitella monin tavoin, mutta yksi käytännöllisimmistä menetelmistä on luokitella ne tuottamien tölkkityypin ja siihen liittyvien automaatiotason perusteella. Nämä luokitukset eivät vain autta valmistajia valitsemaan sopivimmat laitteet tarpeisiinsa, vaan myös vaikuttavat tekijöihin, kuten tuotantokapasiteettiin, kustannustehokkuuteen ja ylläpitovaatimuksiin.

Perustuu CAN -kirjoitukseen

Suunnittelun näkökulmasta tölkit on tyypillisesti jaettu kaksiosaisiin tölkeihin ja kolmiosaisiin tölkeihin, joista kukin vaatii erilaisia valmistusprosesseja ja konetta.

Kaksiosaista tölkkiä valmistetaan koneet pääasiassa juomatölkkien, etenkin alumiinitölkkien, tuotannossa hiilihapotettuihin juomiin, mehuihin ja energiajuomiin. Nämä tölkit koostuvat yhdestä ruumiista, jotka on muodostettu metallilevystä ja erillisestä kannesta. Tuotantoprosessiin sisältyy yleensä piirtäminen ja silitys (D & I) -tekniikka, jossa piirretään litteä alumiinilevy kuppimuotoon ja silitetään sitten lopulliseen korkeuteen ja paksuuteen. Tämä menetelmä mahdollistaa nopean tuotannon ja varmistaa, että CAN-rungolla on sileä, saumaton pinta, mikä parantaa kestävyyttä ja estää vuotojen. Kaksiosainen tölkki koneet ovat ihanteellisia suurten juomien tuotantolaitoksille, joissa lähtö voi saavuttaa kymmeniä tuhansia tölkkejä tunnissa.

Kolmiosainen voi toisaalta koneiden valmistuslaitteita yleisempiä elintarviketeollisuudessa ja tietyissä teollisuuspakkaussovelluksissa. Nämä tölkit koostuvat lieriömäisestä rungosta ja kahdesta päätypalasta (ylä- ja alaosa). Valmistusprosessiin sisältyy rungon muodostaminen litteästä arkista, hitsaus tai juottaminen sivusaumaan ja sitten sauminen päät täyttymisen jälkeen. Kolmiosainen voi tehdä koneista, jotka tarjoavat enemmän joustavuutta koon ja muodon suhteen, joten ne sopivat tuotteisiin, kuten säilykkeisiin, keittoihin, maaliin ja kemiallisiin astioihin. Niitä voidaan tuottaa myös pienemminä määrinä ilman merkittäviä muutoksia tuotantolinjaan, mikä hyödyttää valmistajia, jotka palvelevat useita tuoteryhmiä.

Näiden pääluokkien lisäksi on erikoistuneita tölkkien valmistustuotteita, kuten aerosolitölkkejä, jotka vaativat erityisiä paineenkestävää mallia, ja helppokäyttöinen pää voi tehdä koneita, joihin sisältyy pisteytettyjä kansia kuluttajien mukavuutta varten. Jokainen tyyppi voi vaatia omaa muodostumis-, pinnoitus- ja tarkastuslaitteitaan tuotteiden suorituskyvyn ja turvallisuuden varmistamiseksi.

Alla olevassa taulukossa on yhteenveto kaksiosaisen ja kolmiosaisen tärkeimmistä eroista, jotka voivat tehdä koneita:

| Voi kirjoittaa | Rakenteen kuvaus | Tyypilliset materiaalit | Yleiset sovellukset | Tuotannonopeus |

| Kaksiosainen tölkki | Yksiosainen runko erillisellä kannella | Alumiini | Virvoitusjuomat, olut, mehut | Erittäin korkea (jopa 2000 tölkkiä/min) |

| Kolmiosainen | Lieriömäinen runko ylä- ja alapäillä | Tinaplateteräs, alumiini | Purkitettu ruoka, maali, kemikaalit | Kohtalainen (100–600 tölkkiä/min) |

Perustuu automaatioon

Toinen tärkeä luokitus koneiden valmistukseen on automaation taso. Valmistajat valitsevat usein manuaaliset, puoliautomaattiset ja täysin automaattiset koneet riippuen niiden tuotantovaatimuksista, budjetista ja työvoiman ominaisuuksista.

Manuaalinen voi tehdä koneista vaatii merkittävän käyttäjän osallistumisen materiaalien ruokinta-, komponenttien kohdistamiseen ja muodostumis- tai saumatoimintojen aloittamiseen. Niitä käytetään useimmiten pienimuotoisissa työpajoissa tai prototyyppien määrittämiseen ja uusien mallien testaamiseen. Vaikka ne tarjoavat alhaiset alkuperäiset kustannukset, niiden tuotantokapasiteetti on rajoitettu, ja ihmisen virhe voi vaikuttaa johdonmukaisuuteen.

Puoliautomaattinen voi saada koneet saavuttamaan tasapainon manuaalisten ja täysin automaattisten järjestelmien välillä. Tietyt toiminnot, kuten ruokinta ja paikannus, voivat silti vaatia manuaalista syöttöä, mutta prosessit, kuten hitsaus, laippa tai sauminen, automatisoidaan. Tämäntyyppiset laitteet sopivat keskikokoisiin tehtaisiin, jotka tarvitsevat joustavuutta, mutta haluavat myös parantaa tuotannon nopeutta ja tarkkuutta.

Täysin automaattinen voi saada koneet integroimaan prosessin kaikki vaiheet - raaka -aineiden ruokinnasta muodostumiseen, hitsaukseen, pinnoitteeseen ja saumiseen - ihmisen minimaalisella interventiolla. Edistyneillä ohjausjärjestelmillä varustettuna nämä koneet voivat ylläpitää tasaista laatua ja toimia jatkuvasti pitkään. Täysin automatisoidut linjat ovat ihanteellisia suurille valmistajille, jotka priorisoivat korkeat suorituskyvyn ja johdonmukaiset tuotestandardit.

Tässä on vertailu kolmesta automaatiotasosta:

| Automaatiotaso | Operaattorin osallistuminen | Tuotannonopeus | Tyypilliset käyttötapaukset |

| Manuaalinen | Korkea | Matala | Pienet työpajat, mukautetut tölkit |

| Puoliautomaattinen | Keskipitkä | Kohtuullinen | Keskikokoinen ruoka- ja juomatuotanto |

| Täysin automaattinen | Matala | Korkea | Laajamittainen teollisuustuotanto |

Koneiden tekemisen avainkomponentit

Tölkin valmistuskone ei ole yksi, yksinkertainen laite - se on koordinoitu järjestelmä, joka koostuu useista komponenteista, jokainen suorittaa erikoistuneen toiminnon. Näiden komponenttien ymmärtäminen on välttämätöntä koneen suorituskyvyn, suunnittelun aikataulujen ja tuotantokysymysten vianetsinnän arvioinnissa. Vaikka erityinen kokoonpano voi vaihdella riippuen siitä, onko kone kaksiosaiselle vai kolmiosaiselle tölkeille, seuraavia elementtejä löytyy yleisesti moderneista tölkkien tekemisestä linjoista.

Kehonvalmistaja

Kehonvalmistaja on kaksiosaisen tölkkituotannon sydän. Se vie litteän metallilevyn (usein alumiinia juomatölkeille) ja muuttaa sen lieriömäiseksi runkoksi prosessin avulla, jota kutsutaan piirtämiselle ja silitykseksi (D&I). Tähän sisältyy metallin piirtäminen kuppimuotoon ja sitten sen läpi kulkeva silitys kuolee vaaditun korkeuden ja seinämän paksuuden saavuttamiseksi. Kehonvalmistajan tarkkuus vaikuttaa suoraan mittoihin, painon konsistenssiin ja rakenteelliseen eheyteen. Nopealla linjalla vartalonvalmistajat kykenevät tuottamaan yli 2000 tölkkiä minuutissa, mikä tekee niiden tarkkuudesta ja kestävyydestä kriittisen tuotantovaatimusten täyttämiseksi.

Kolmiosaisen tölkkituotannon kohdalla vastaava vaihe on rungon muodostuminen ja hitsaus, jossa tasainen arkki rullataan sylinteriin ja sen sauma hitsataan tai juotetaan. Koneen on varmistettava täydellinen kohdistus vuotojen välttämiseksi ja varmistamaan tasainen alavirran prosessointi.

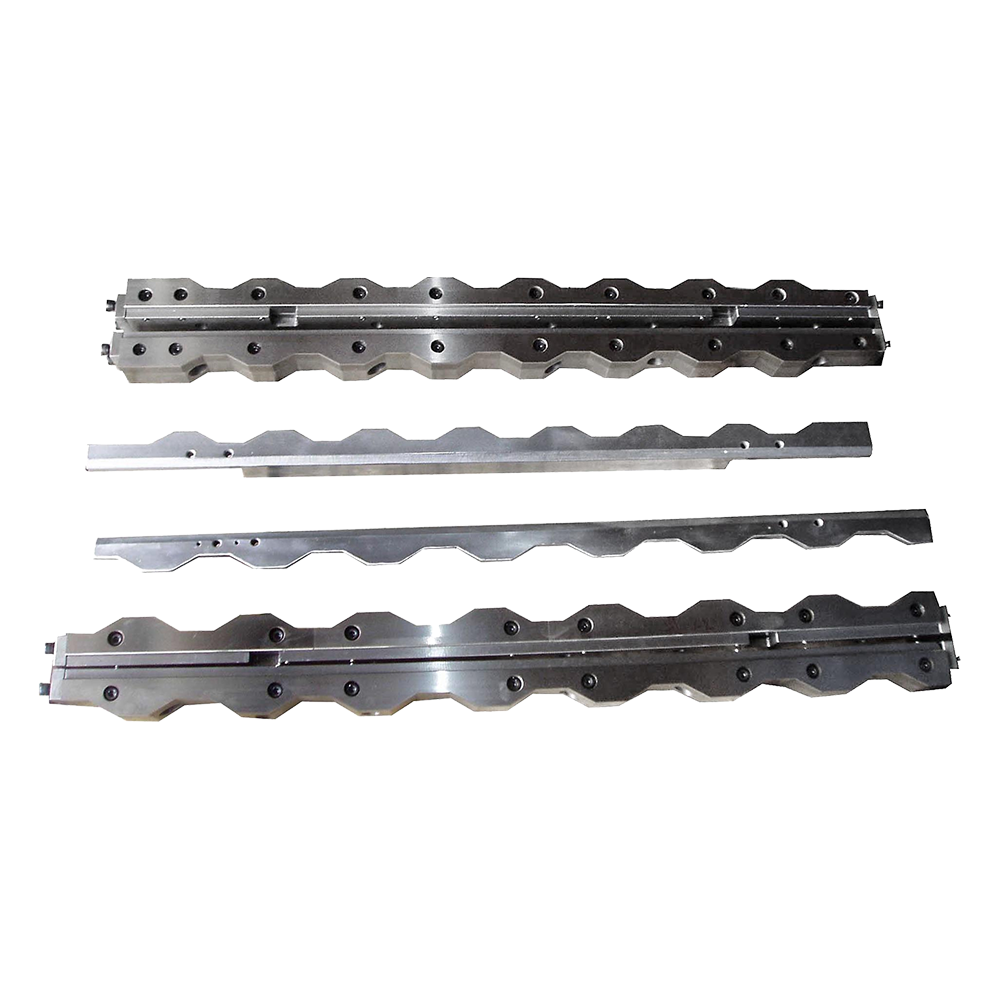

Trimmerii

Kun tölkki on muodostettu, trimmeri varmistaa, että avoin reuna on täysin tasainen ja oikealla korkeudella. Leikkaus poistaa kaikki epätasaiset tai ylimääräiset metallit muodostumisvaiheesta, varmistaen, että kaikilla tölkeillä on tasaiset mitat seuraaville prosesseille, kuten laippa ja sauma. Korkealaatuinen trimmeri vähentää myös materiaalijätteitä optimoimalla leikkaustarkkuus, jolla voi olla merkittävä kustannusvaikutus laajamittaisissa toiminnoissa.

Laiva

Laiva vastaa tölkin rungon ylä- ja alareunojen muotoilusta ulospäin, luomalla laipan, jota käytetään myöhemmin tölkkien päättymiseen. Tämä vaihe on välttämätöntä kolmiosaisessa voituessa, koska se varmistaa turvallisen ja ilmatiiviisen tiivisteen, kun päät sauvat. Kaksiosaisissa tölkeissä, jotka ovat tyypillisesti vain avoimeen päähän, koska pohja muodostuu vartalon osana.

Helmi

Helmi muodostaa vaakasuorat harjanteet tai helmet tölkin ruumiin ympärille. Nämä helmet lisäävät lujuutta ja jäykkyyttä tölkkiin, jolloin se kestää sisäistä painetta (hiilihapotettujen juomien tapauksessa) tai ulkoisten käsittelyjännityksiä kuljetuksen aikana. Helmi on erityisen tärkeää elintarvikkeiden säiliöille, jotka voidaan lämmön käsittely, koska se auttaa estämään muodonmuutoksia lämmön ja paineen alla.

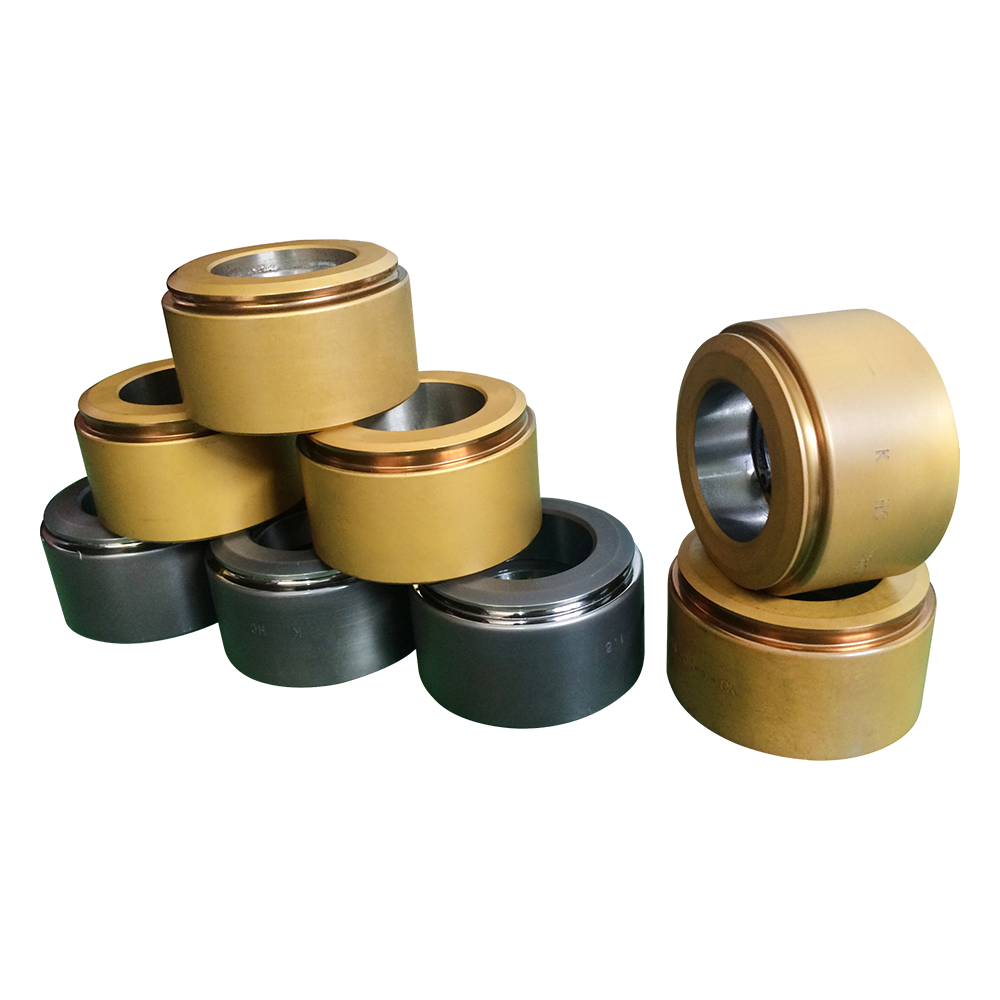

Kaulakone

Juomien tuotannossa kaulakone vähentää tölkin avoimen pään halkaisijaa vastaamaan kannen kokoa. Tämä ei vain säästä kannen valmistusprosessissa materiaalia, vaan tarjoaa myös paremman tiivistyspinnan. Nykyaikaiset kaulakoneet käyttävät useita inkrementaalisia vaiheita purkin pinnan tai rakenteen vahingoittamiseksi varmistaen sekä lujuuden että ulkonäön ylläpidon.

Pinnoitus- ja tulostusyksiköt

Ennen muodostumista tai sen jälkeen tölkit kulkevat usein pinnoitus- ja tulostusyksiköiden läpi suojakerrosten ja koriste -mallejen levittämiseksi. Sisäiset pinnoitteet suojaavat sisältöä reagoivalta metallin kanssa, kun taas ulkoiset pinnoitteet estävät korroosion ja parantavat visuaalista vetovoimaa. Tulostusyksiköt, käyttämällä usein nopeaa offset-tulostamista, käytä tuotemerkkigrafiikkaa ja tuotetietoja. Nämä vaiheet vaativat tarkan kohdistuksen ja värinhallinnan tuotemerkin johdonmukaisuuden ylläpitämiseksi.

Saumajat

Saumana kiinnittää tölkin päät (kannet tai pohjat) vartaloon prosessin kautta, jota kutsutaan kaksois saumiseksi, joka taittuu ja puristaa tölkin rungon reunat ja päättyy yhteen. Tämä luo hermeettisen sinetin, joka estää vuotojen ja saastumisen. Sauman eheys on kriittistä, ja saumat on usein varustettu laadunvalvonta -antureilla, jotta havaitaan kaikki puutteet reaaliajassa.

Tarkastusjärjestelmät

Moderni voi tehdä koneista, jotka sisältävät automatisoituja tarkastusjärjestelmiä, joissa käytetään kameroita, antureita ja joskus röntgentekniikkaa vikojen, kuten kolhien, naarmujen, väärien mittojen tai sauman epäsäännöllisyyksien, havaitsemiseksi. Nämä järjestelmät auttavat ylläpitämään laatustandardeja ja vähentämään jätteitä tunnistamalla ongelmat ennen tölkkejä saavuttamaan täyttövaiheet.

Kuljettimet ja materiaalien käsittelyjärjestelmät

Kuljettimet kuljettavat tölkkejä tuotantovaiheiden välillä, kun taas materiaalinkäsittelyjärjestelmät varmistavat komponenttien, kuten kansien, päät ja raa'at levyt, sujuvan virtauksen. Nämä järjestelmät synkronoidaan usein päätuotantolinjan kanssa pullonkaulojen välttämiseksi ja tehokkuuden ylläpitämiseksi.

Alla on yhteenveto taulukko pääkomponenteista ja niiden ensisijaisista toiminnoista:

| Komponentti | Ensisijainen toiminta | Tuotannon merkitys |

| Kehonvalmistaja | Muodot voivat rungon metallilevystä | Määrittää perusmuodon ja lujuuden |

| Trimmer | Tasat avoimia reunoja | Varmistaa yhtenäiset mitat |

| Flanger | Luo laippaa saumiseen | Välttämätön ilmatiiviissä tiivistyksissä |

| Helmi | Lisää vahvistushelmiä | Parantaa paineenkestävyyttä |

| Kaulakone | Vähentää avoimen halkaisijan | Säästää kannen materiaalia ja parantaa tiivistymistä |

| Pinnoitus-/tulostusyksiköt | Soveltaa suoja- ja koriste -kerroksia | Estää korroosion ja lisää tuotemerkin |

| Merimies | Kiinnittää päät vartaloon | Varmistaa vuodonkestävän sinetin |

| Tarkastusjärjestelmät | Tunnistaa puutteet | Ylläpitää laadunvalvontaa |

| Kuljettimet/käsittely | Siirtää tölkkejä vaiheiden läpi | Tukee jatkuvaa toimintaa |

Tölkkien valmistusprosessi koneiden valmistus

Tuotantoprosessi tölkkien valmistuksessa on huolellisesti orkestroitu mekaanisten, lämpö- ja laadunvalvontatoimintojen sekvenssi. Vaikka kaksiosaisen ja kolmiosaisen purkkeen valmistuksen välillä on muunnelmia, ydinlogiikka pysyy samana: raakametallilevyjen tai kelojen muuttaminen valmiiksi tölkeiksi, jotka ovat valmiita täyttämiseen ja jakeluun. Alla on yksityiskohtainen erittely tyypillisistä tuotantovaiheista modernissa tölkkien valmistuksessa.

Materiaalivalmistus

Prosessi alkaa metallinvalmistuksella, joka sisältää tyypillisesti alumiini- tai tinapleäksellä, jota toimitetaan suuriin kelaihin tai arkkeihin. Nämä raaka -aineet puhdistetaan ensin pintaöljyjen tai epäpuhtauksien poistamiseksi, mikä varmistaa pinnoitteiden optimaalisen tarttumisen ja tulostamisen myöhemmin prosessissa. Nopeassa viivoissa tämä vaihe voi sisältää myös pintakäsittelyn korroosionkestävyyden parantamiseksi ja muodostumistehokkuuden parantamiseksi.

Kolmiosaisissa tölkeissä levyt leikataan oikean kokoiseksi seuraavaa liikkuvaa ja hitsausta varten, kun taas kaksiosaisessa tuotannossa metallikelat syövät suoraan kupinvalmistusprosessiin.

Kupin muodostuminen ja kehon valmistus

Kaksiosaisessa purkissa valmistus puhdistettu metalli kulkee Cups-puristimen läpi, joka leimaa matalat kupit kelasta. Nämä kupit saapuvat sitten vartalonvalmistajaan, missä piirustus- ja silitysprosessi venyttää metallin korkeiksi, ohuenseinäksi. Prosessin on tasapainotettava lujuus materiaalitehokkuuteen varmistamalla, että seinät ovat riittävän ohuita painon vähentämiseksi, mutta riittävän vahva kestämään paine.

Kolmiosaisessa tuotannossa kuppien sijasta leikkauslevyt rullataan lieriömäiseen muotoon ja hitsataan sivusaumoa pitkin. Tämä hitsatun sylinteri etenee sitten laippa ja helmi.

Leikkaus ja laippa

Kun tölkki on muodostettu, trimmeri poistaa kaikki epätasaiset reunat tarkkojen korkeusmääritysten saavuttamiseksi. Leikkaamisen jälkeen Flanger taivuttaa reunat ulospäin laipan luomiseksi tölkin päättymisen kiinnittämiseksi. Tämä on kriittinen askel ilmatiivis tiivistyksen varmistamiseksi myöhemmissä vaiheissa.

Helmikoristelu

Helmi lisää vaakasuuntaisia harjuja CAN -kehoon lujuuden lisäämiseksi ja muodonmuutoksen estämiseksi lämpökäsittelyn tai kuljetuksen aikana. Helmikuvio määritetään tuotetyypin avulla, jota tölkki sisältää - esimerkiksi hiilihiiliset juomat voivat vaatia erilaisia vahvistuksia verrattuna säilykkeisiin.

Kaulan (juomatölkkien varalta)

Juomatöissä kaula -aine vähentää tölkin aukon halkaisijaa vastaamaan kannen kokoa, mikä auttaa säästämään materiaalia ja parantamaan tiivistymistä. Tämä tehdään vähitellen useiden vaiheiden yli, jotta vältetään purkin rakenne.

Pinnoite ja tulostaminen

Ennen kuin kokoonpano on valmis, tölkit kulkevat päällystyskoneiden läpi, jotka käyttävät sisäistä suojakerroksia sisällön ja metallin välisten reaktioiden estämiseksi. Ulkoinen pinnoite käytetään myös korroosion estämiseksi ja kestävyyden parantamiseksi.

Pinnoitteen jälkeen tölkit siirtyvät tulostusyksiköihin, joissa tuotemerkkigrafiikkaa, ravitsemusmerkkejä ja tuotetietoja sovelletaan nopealla offset-tulostuksella. Tarkkuus on tässä avain - valvonta- tai värin epäjohdonmukaisuus voi johtaa hylättyihin eriin.

Sauma- ja lopetussovellus

Kolmiosaisissa tölkeissä molemmat päät levitetään tyypillisesti täyttymisen jälkeen, mutta toinen pää (pohja) voidaan saumata tuotantovaiheen aikana. Kaksiosaisissa tölkeissä pohja on olennainen rungon suhteen ja vain yläpää sautaan täyttymisen jälkeen. Saumiskoneen taittuu ja lukitsee kannen reunan tölkin laipan kanssa hermeettisen tiivisteen luomiseksi.

Tarkastus ja laadunvalvonta

Automatisoidut tarkastusjärjestelmät Tarkista jokaisen tölkin vikojen varalta, mukaan lukien mitat epätarkkuudet, sauman eheys, pintamuodot ja pinnoitteen laatu. Nopeassa toiminnassa tarkastusjärjestelmät voivat käsitellä tuhansia tölkkejä minuutissa, hylkäämällä kaikki, jotka eivät täytä eritelmiä.

Pakkaus ja lava

Tölkit lasketaan, pinotaan ja pakataan kuljetukseen. Monissa tehtaissa robotti -lavaliikkeitä käytetään tölkkien järjestämiseen tehokkaasti kuormalavoihin, jotka ovat valmiita lähetettäväksi kasvien täyttämiseen. Oikea pakkaus on tärkeää tölkkien suojaamiseksi varastoinnin ja kuljetuksen aikana, minimoimalla kolhut tai saastumisen riski.

Alla on yhteenveto taulukko tölkistä tuotantoprosessista:

| Lava | Kuvaus | Päätarkoitus |

| Materiaalivalmistus | Metallilevyjen tai kelojen puhdistaminen ja käsitteleminen | Varmista puhdas, korroosiokestävä pinta |

| Kupin muotoilu / liikkuvuus | Alkuperäisen kehon muodon luominen | Valmistaudu edelleen muodostumiseen |

| Kehonvalmistus | Piirustus ja silitys (kaksiosainen) tai hitsaus (kolmiosainen) | Saavuttaa lopullinen kehon mitat |

| Leikkaus | Leikkaaminen tarkkaan korkeuteen | Varmista tiivistymisen tasaisuus |

| Laiva | Reunojen ulkoinen taivutus | Ota suojattu kiinnitetty turvallinen kiinnitys |

| Helmikoristelu | Ridien vahvistaminen | Paranna lujuutta ja paineenkestävyyttä |

| Kaulus | Vähentämällä avoimen halkaisijan | Säästä materiaalia, paranna tiivistymistä |

| Pinnoite ja tulostaminen | Suoja- ja koristekerrosten levittäminen | Estä korroosio, lisää tuotemerkki |

| Saumaus | Kiinnityspukki päät | Luo ilmatiiviistä tiivistettä |

| Tarkastus | Vikojen havaitseminen | Ylläpitää laadunvalvontaa |

| Pakkaus | Pinoaminen ja lava | Valmistautua lähetykseen |

Tölkkien sovellukset koneet

Elintarviketeollisuus

Voiko koneiden valmistuslaitteita käytetään laajasti elintarviketeollisuudessa tuottamaan ruoka tölkkejä hedelmien, vihannesten, lihan, äyriäisten ja jalostettujen ruokien säilyttämiseksi. Nämä koneet käsittelevät koko tuotantoprosessia, joka muodostuu tölkkiin saumaamiseen, ja joskus jopa pystyy täyttämään ja tiivistämään, varmistaen, että sisäpuolella oleva ruoka pysyy turvallisena, hygieenisellä ja hyllyvakaasti pitkään. Erikoiskoneet voivat tuottaa erikokoisia ja muotoja erilaisten pakkausvaatimusten täyttämiseksi, mukaan lukien lieriömäiset, suorakaiteen muotoiset ja soikeat muodot. Esimerkiksi nopeaa automaattisia CAN-tuotantolinjoja käytetään suurten määrien valmistukseen purkitettuja tomaatteja, papuja tai syömisvalmiita aterioita, mikä vähentää työvoimakustannuksia säilyttäen samalla jatkuvaa laatua.

Juomateollisuus

Juomateollisuudessa, voi tehdä koneita on kriittinen rooli virvoitusjuomien, oluen ja energiajuomien alumiinirunkojen tuotannossa. Koneet on suunniteltu käsittelemään nopeaa toimintaa. Usein muodostetaan tölkkejä kaksiosaisella purkilla koneita piirtämisen ja seinämiitäntä (DWI) -prosessien avulla. Muodostumisen jälkeen tölkit puhdistetaan, täytetään ja suljetaan tehokkaasti käyttämällä automaattisia tölkkejä laitteiden valmistukseen tuotteiden eheyden varmistamiseksi ja saastumisriskien minimoimiseksi. Nämä koneet integroidaan usein täydelliseen tölkkituotantolinjaan, jonka avulla juomavalmistajat voivat ylläpitää suuren määrän tuotantoa täyttäessään tiukkoja hygienia- ja turvallisuusstandardeja.

Aerosoliteollisuus

Aerosoliteollisuus riippuu erikoistuneista tölkkien valmistuksesta koneiden tuottamiseksi tuotteille, kuten henkilökohtaisen hoidon suihkeille, kotitalouksien puhdistusaineille, voiteluaineille ja teollisuuskemikaaleille. Toisin kuin ruoka- tai juomatölkit, aerosolitölkit vaativat tarkkaa täytettä paineessa ja erikoistuneet tölkkien tiivistysmenetelmät vuotojen estämiseksi ja turvallisuuden varmistamiseksi. Tämän alan koneet sisältävät usein puoliautomaattiset tai täysin automaattiset voivat tehdä järjestelmiä, jotka on varustettu paineen testauksella ja laadunvalvontamekanismeilla. Aerosolitölkkien tuotanto vaatii huolellista materiaalin valintaa käyttämällä tyypillisesti tinapinnoitettua terästä tai alumiinia, ja koneiden on kyettävä käsittelemään näitä materiaaleja luotettavasti säilyttäen tuotannon tehokkuuden.

Tekijät, jotka on otettava huomioon tölkin valmistuslaitteessa

Tuotantokapasiteetti

Kun valitset tölkin valmistuskonetta, on välttämätöntä sovittaa koneen tuotantokapasiteetti valmistusvaatimuksiin. Ruoka- tai juomateollisuuden suuren määrän tuotanto vaatii tyypillisesti täysin automaattisen tölkkien, joka on integroitu CAN-tuotantolinjaan, joka pystyy tuottamaan tuhansia metallitölkkejä tunnissa. Pienemmät toiminnot, kuten käsityöjuomat tai erikoisruoanvalmistajat, voivat hyötyä puoliautomaattisemmista, voi tehdä koneita, jotka tasapainottavat tehokkuutta ja joustavuutta. Tuotantokapasiteetin arviointi varmistaa, että sijoituksesi vastaa markkinoiden kysyntää ja estää pullonkauloja CAN -muodossa, voi saumalla tai pystyy täyttämään prosesseja.

Aineellinen yhteensopivuus

Erilaiset tölkkien valmistuskoneet on suunniteltu toimimaan tiettyjen tölkkien materiaalien, kuten alumiini-, tinapinnoitetun teräksen tai erikoisseoksen kanssa aerosolitölkkien kanssa. Materiaalin yhteensopivuuden varmistaminen on välttämätöntä tuotteen laadun ja koneen pitkäikäisyyden ylläpitämiseksi. Esimerkiksi ruokaluokka tölkkejä tuottavat koneet tarvitsevat usein korroosionkestäviä komponentteja happaman sisällön käsittelemiseksi, kun taas juomatölkkien koneiden on oltava mahtavia alumiinilevyjä. Koneen kyky käsitellä aiottuja materiaalejasi vähentää vikojen riskiä tölkkien muodostumisen ja tölkkien saumaamisen aikana ja varmistaa, että sileämpi voi tuotantolinjan toiminnan.

Automaatiotaso

Tölkin valmistuslaitteen automaatiotaso vaikuttaa tehokkuuteen, työvoiman vaatimuksiin ja tuotannon johdonmukaisuuteen. Täysin automaattinen tölkkikoneiden valmistus on ihanteellista laajamittaiseen tölkkiin valmistukseen, jatkuvan tölkkien muodostumisen, tölkkien täyttämisen ja tiivistämisen avulla minimaalisella ihmisen väliintulolla. Sitä vastoin puoliautomaattiset purkkien valmistus koneiden on joustava pienemmille eroille tai räätälöityille ruokia ja juomatölkeille, joissa operaattorit voivat säätää tiettyjä parametreja manuaalisesti. Päätös asianmukaisesta automaatiotasosta auttaa optimoimaan toimintakustannukset ja kohdistaa konekapasiteetin tuotantotavoitteisiin.

Ylläpito ja tuki

Varaosien saatavuus ja tekninen tuki on keskeinen näkökohta investoidessaan tölkkien valmistukseen. Koneet, joissa on luotettavia huoltopalveluita, vähentävät CAN -tuotantolinjojen seisokkeja ja varmistavat yhdenmukaisen laadun metallitölkeissä, ruoka tölkeissä ja juomatöissä. Valmistajat tai toimittajat, jotka tarjoavat kattavan koulutuksen, ennaltaehkäisevän ylläpidon aikataulut ja valmiita pääsy korvaaviin osiin, auttavat minimoimaan toiminnan keskeytykset ja pidentämään koneen käyttöikää. Tämä näkökohta on erityisen kriittinen nopeaa automaattista voi tehdä järjestelmiä, joissa jopa lyhyet pysähdykset voivat vaikuttaa merkittävästi tuotantotuotantoon.

Kustannukset

Omistus- ja sijoitetun pääoman kokonaiskustannusten (ROI) kokonaiskustannusten arviointi on välttämätöntä, kun ostat tölkkilaitetta. Alkuperäisen ostohinnan lisäksi tekijät, kuten energiankulutus, ylläpito, varaosat, työvoima ja koneen elinkaari, vaikuttavat kokonaiskustannustehokkuuteen. Laajamittaisen purkin valmistuksessa automaattiseen tölkkijärjestelmään sijoittaminen voi johtaa korkeampiin alkuperäisiin kuluihin, mutta nopeampaan sijoitetun pääoman tuoton johtuen metallitölkkien, elintarvikkeiden tai juomatölkkien lisääntyneen läpimenon vuoksi. Pienemmät operaatiot, jotka käyttävät puoliautomaattisia CAN-koneita, voivat optimoida kustannukset pitäen samalla joustavuutta erilaisille tuotelinjoille. Huolellinen taloudellinen analyysi varmistaa, että valitut laitteet saavuttavat sekä tuotanto- että budjettitavoitteet.

Trendit ja innovaatiot tölkkien valmistuksessa

Kestävyys

Kestävyydestä on tullut merkittävä painopiste CAN -valmistusteollisuudessa. Nykyaikaiset tölkkien valmistuslaitteet on suunniteltu yhä enemmän energiankulutuksen vähentämiseksi ja jätteiden minimoimiseksi tölkkien muodostumisen, tölkkien ja purkkien täyttämisen aikana. Kierrätettyjen materiaalien käyttö metallitölkeissä, elintarvikkeissa ja juomatöissä kasvaa, ja sitä tuetaan koneilla, jotka kykenevät käsittelemään muuttuvia materiaalien paksuuksia vaarantamatta rakenteellista eheyttä. Ympäristöystävälliset prosessit eivät vain vähennä ympäristövaikutuksia, vaan auttavat myös valmistajia noudattamaan kehittyviä sääntöjä ja täyttämään kuluttajien kysynnän kestäville pakkausratkaisuille.

Automaatio ja robotiikka

Automaation ja robotiikan integrointi on muuttamassa CAN -tuotantolinjoja. Edistyneiden automaattisten tölkkien valmistuslaitteiden valmistus sisältää nyt robottivarret tarkkaksi käsittelemään, kohdistamiseen ja metallitölkkien pinoamiseen tölkkien muodostumisen ja tölkkien saumaamisen aikana. Automaatio parantaa tuotannon nopeutta, vähentää ihmisen virheitä ja parantaa suuren määrän purkissa valmistusta, etenkin elintarviketölkkien, juomatölkkien ja aerosolitölkkien kohdalla. Lisäksi AI-käyttöiset optimointityökalut voivat seurata koneen suorituskykyä, ennustaa ylläpitotarpeet ja säätää parametreja reaaliajassa, edelleen virtaviivaistaminen voi tehdä toimintaa.

Digitalisointi

Digitalisoinnilla on kriittinen rooli modernissa, joka voi tehdä tekniikkaa. Anturit ja data -analytiikka upotetaan yhä enemmän tölkkien valmistukseen, jotta koneet tarkkailevat parametreja, kuten painetta, lämpötilaa ja kohdistamista tölkkien muodostumisen aikana, purkkien sauminen ja voittaminen. Reaaliaikainen tiedonkeruu antaa valmistajille mahdollisuuden tunnistaa tehottomuudet, ennustaa ylläpitovaatimuksia ja varmistaa tasaisen laadun metallitölkeissä, elintarvikkeissa ja juomatöissä. Lisäksi digitaalinen integraatio helpottaa etävalvontaa ja raportointia CAN -tuotantolinjoissa, jolloin valmistajat voivat reagoida nopeasti mahdollisiin toimintapoikkeamiin ja parantaa prosessien luotettavuutta.

Tulevat näkymät tölkin valmistukselle

Can -valmistusteollisuuden tulevaisuus on läheisesti sidoksissa teknologiseen kehitykseen, kestävän kehityksen aloitteisiin ja kehittyviin markkinoiden vaatimuksiin. Voiko koneiden valmistus odotetaan muuttuvan entistä tehokkaammaksi, kun automaattiset tölkkitoiminnot parannukset, parannettu voi muodostaa tarkkuutta ja optimoituja tölkkien saumatekniikoita. Trendi kohti ympäristöystävällisiä metallitölkkejä, ruoka tölkkejä ja juomapurkkeja todennäköisesti kiihtyy, ja enemmän tuotantolinjoja omaksuu kierrätetyt materiaalit ja energiansäästöprosessit. Digitalisoinnin ja AI-ohjatun seurannan odotetaan tulevan standardiin CAN-tuotantolinjoissa, jolloin valmistajat voivat parantaa laadunvalvontaa, vähentää seisokkeja ja lisätä läpimenoa. Lisäksi, kun pakattujen elintarvikkeiden, juomien ja aerosolituotteiden globaali kysyntä kasvaa, laitteiden valmistus voi edelleen kehittyä monipuolisten tuotantotarpeiden tyydyttämiseksi samalla, kun säilyttävät kustannustehokkuuden ja toiminnan luotettavuuden. Kaiken kaikkiaan tölkkiteollisuus on valmis tasaiseen kasvuun, ja koneiden, automaation ja kestävien käytäntöjen innovaatiot johtavat seuraavan sukupolven tuotantoa.