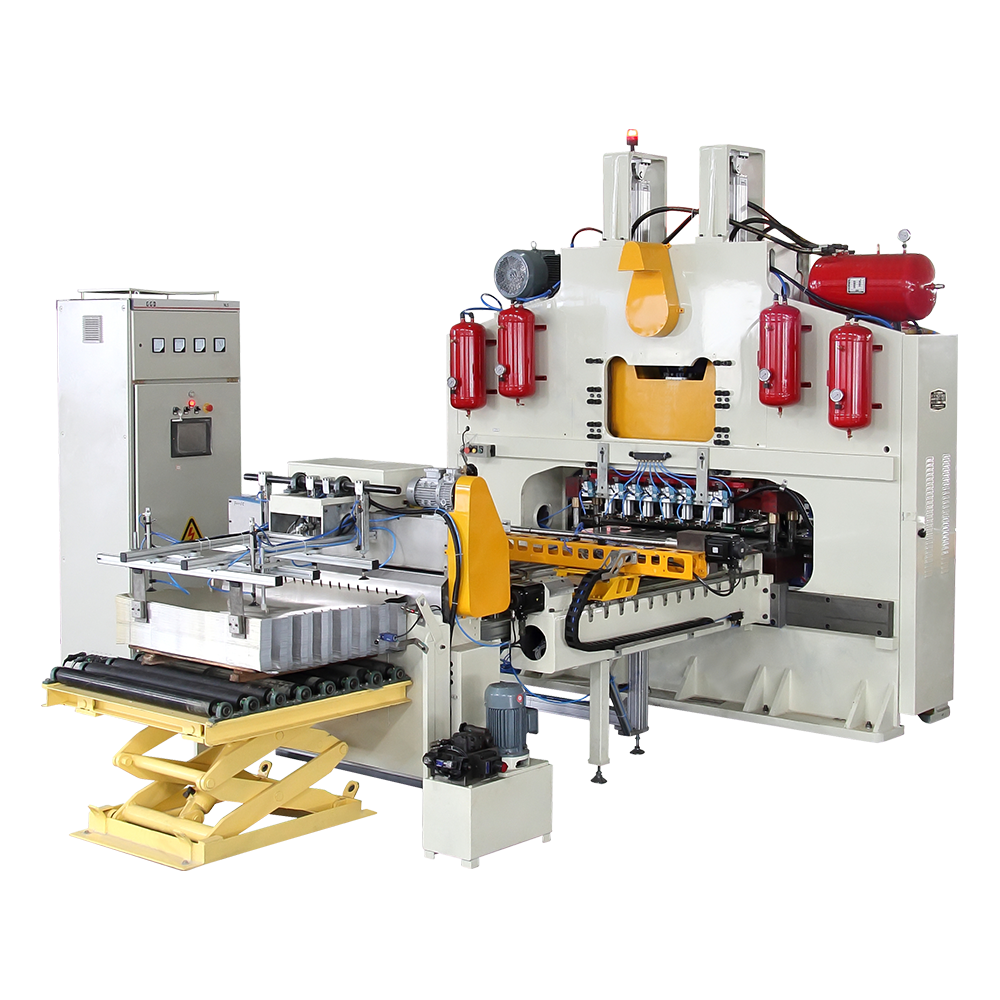

Reporairin jälkeinen kone EOE Scoreline on laite, joka on erityisesti suunniteltu leikkausten korjaamiseen täysimittaisiin tölkeihin (EOE). Yksi sen ydintoiminnoista on havaita leikkausvirheet automaattisesti. Automaattisen tarkastusprosessin tarkkuus ja tehokkuus vaikuttavat suoraan korjaustyön laatuun ja tuotantolinjan yleiseen suorituskykyyn.

1. Järjestelmän koostumus

Automaattinen tarkastusjärjestelmä on yksi EOE-tulostelin jälkikoneiden keskeisistä komponenteista, joka yleensä koostuu seuraavista osista.

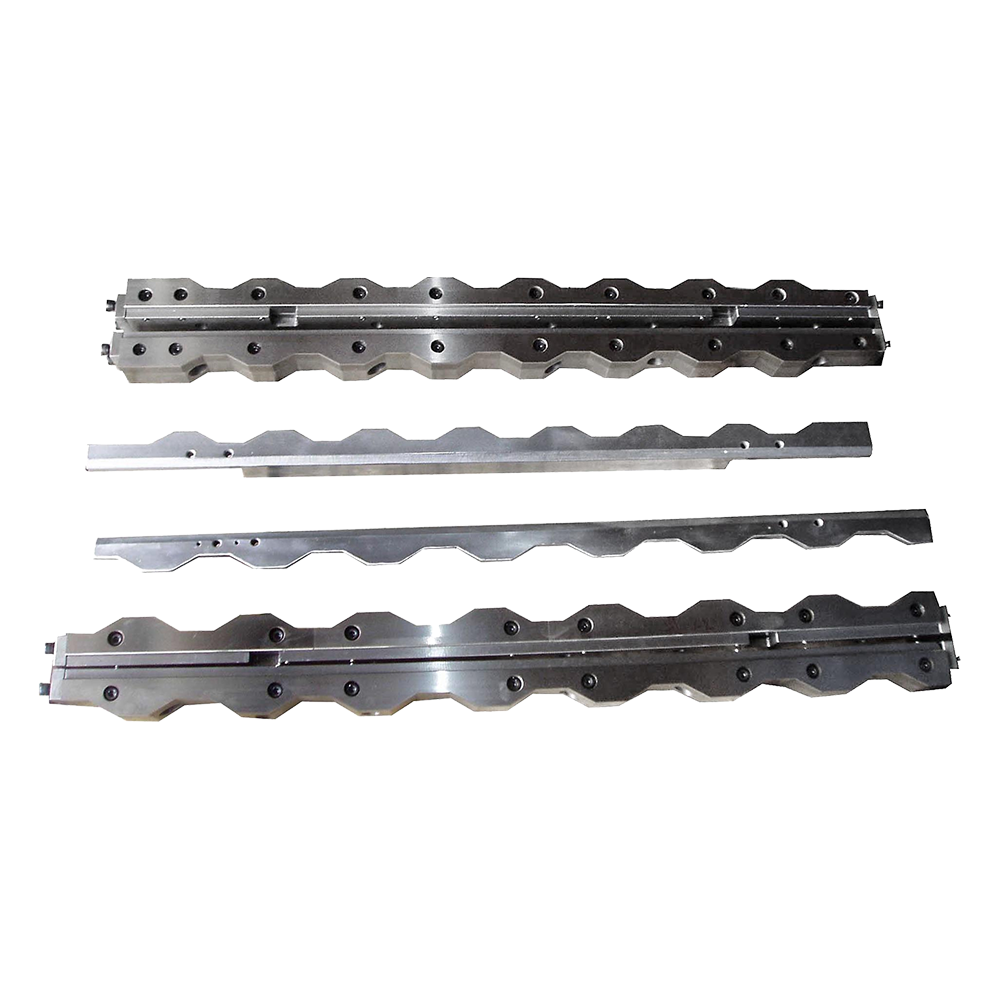

Optinen anturi: Käytetään purkin peittämisen pinta -alan skannaamiseen. Optinen anturi mittaa leikkauksen syvyyden ja leveyden valonsäteen heijastuksen muutoksella ja voi tarjota korkean resoluution havaitsemistuloksia.

Laserskannausjärjestelmä: Lasersäde skannaa leikkauksen tarkasti leikkauksen kolmiulotteisten tietojen saamiseksi. Laserskannaus voi tarjota tarkkaan leikkauksen muoto- ja sijaintitiedot havaitsemistulosten tarkkuuden varmistamiseksi.

Kuvankäsittelyyksikkö: Optisen anturin ja laserskannausjärjestelmän keräämät tiedot muunnetaan digitaalisiksi kuviksi ja käsitellään ja analysoidaan. Kuvankäsittelyyksikkö voi tunnistaa leikkauksen erityisominaisuudet, mukaan lukien syvyys, leveys ja sijaintipoikkeama.

Keskushallintajärjestelmä: Vastuu kunkin havaitsemismoduulin työn koordinoinnista, tietojen vastaanottamisesta ja analysoinnista ja havaitsemispäätösten tekemisestä. Keskushallintajärjestelmä määrittää, onko leikkaus korjattava asetettujen standardien ja parametrien perusteella.

2. Tunnistusvaiheet

Automaattinen havaitsemisprosessi sisältää yleensä seuraavat vaiheet.

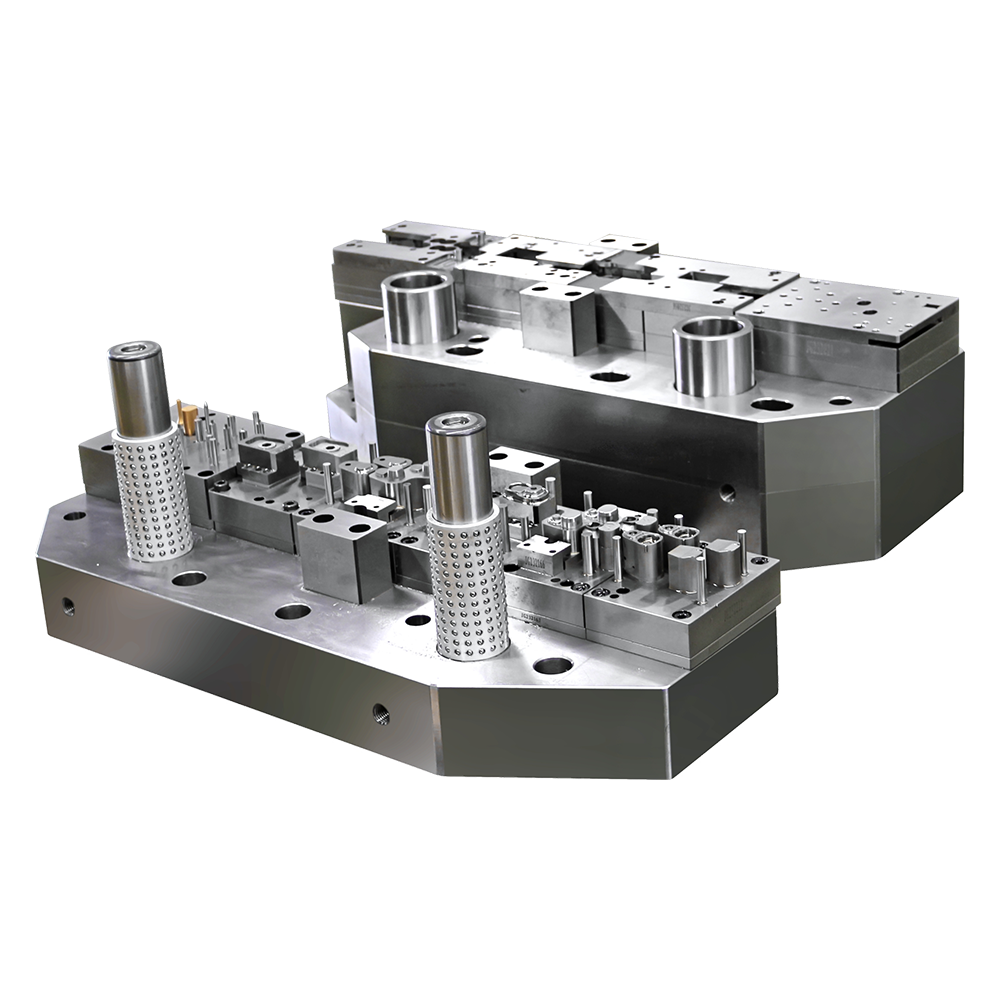

Valmistusvaihe: Ennen muodollista havaitsemista laite on alun perin asetettava ja kalibroitava. Operaattori asettaa havaitsemisparametrit tuotantovaatimusten mukaisesti, kuten leikkauksen vakiosyvyys ja leveys sekä sallittu virhealue. Samanaikaisesti laitteiden optinen anturi ja laserskannausjärjestelmä on kalibroitava havaitsemisen tarkkuuden varmistamiseksi.

Paikannus ja kiinnitys: havaitsemisen alussa laitteen automaattinen puristusjärjestelmä asettaa tarkasti ja kiinnittää purkkeen peittämisen havaitsemisasennossa. Piirtimen tarkkuus ja stabiilisuus ovat ratkaisevan tärkeitä havaitsemisen tarkkuuden kannalta, mikä voi estää siirtymisen tai ravistamisen havaitsemisprosessin aikana.

Skannaus ja mittaus: Kun laite on käynnistetty, optinen anturi ja laserskannausjärjestelmä alkavat skannata purkin kattavan alueen. Optinen anturi saa leikkauksen syvyys- ja leveystiedot havaitsemalla leikkauksen heijastettu valo; Laserskannausjärjestelmä saa leikatun kolmiulotteiset muototiedot lasersäteen läpi.

Tietojenkäsittely: Skannauksen ja mittauksen jälkeen kuvankäsittelyyksikkö käsittelee kerättyjä tietoja. Järjestelmä vertaa leikkauksen todellista kokoa asetetun standardin kanssa sen tunnistamiseksi, onko sallitun alueen ulkopuolella olevia vikoja. Kuvankäsittelyyksikkö voi luoda yksityiskohtaisia kuvia ja mittausraportteja leikkauksesta seuraavaa analyysiä varten.

Tulosarvio: Keskushallintajärjestelmä määrittelee, vastaako kunkin kattavuus laatustandardin tietojenkäsittelytulosten perusteella. Jos leikkauksessa on vikoja, järjestelmä merkitsee sen objektiksi, joka on korjattava ja lähettää se korjauslinkkiin; Muutoin laitteet lähettävät sen automaattisesti seuraavaan prosessiin.

3. Tietojenkäsittely ja tallennus

Automaattisen havaitsemisprosessin aikana laitteet tallentavat erilaisia tietoja reaaliajassa, mukaan lukien leikkauksen syvyys, leveys, sijaintipoikkeama jne.. Näitä tietoja ei käytetä vain paikan päällä tapahtuviin havaitsemis- ja korjauspäätöksiin, vaan myös myöhempää data-analyysiä ja tuotannon optimointia varten.

Tietojen tallennusjärjestelmä voi luoda yksityiskohtaisia tarkastusraportteja, tallentamalla kunkin purkkeen tarkastustulokset ja korjaustilan. Analysoimalla näitä tietoja valmistajat voivat tunnistaa mahdolliset tuotannon ongelmat, optimoida tuotantoprosessit ja parantaa tuotannon tehokkuutta ja tuotteiden laatua.

EOE-tulostelun korjauskoneen automaattinen tarkastusprosessi on tärkeä osa tölkkien leikkausmerkkien laadun varmistamista. Prosessi voi saavuttaa kattava tarkastus ja tarkan analysoinnin leikkausmerkkien laajuuden tarkastusten ja tarkan analyysin avulla. Laitteiden automaattinen tarkastus parantaa tuotannon tehokkuutta, optimoi tuotteiden laadunvalvonnan ja edistää metallipakkausteollisuuden teknistä kehitystä.