Päätoiminnot: Automaattinen leimaaminen ja muodostuminen

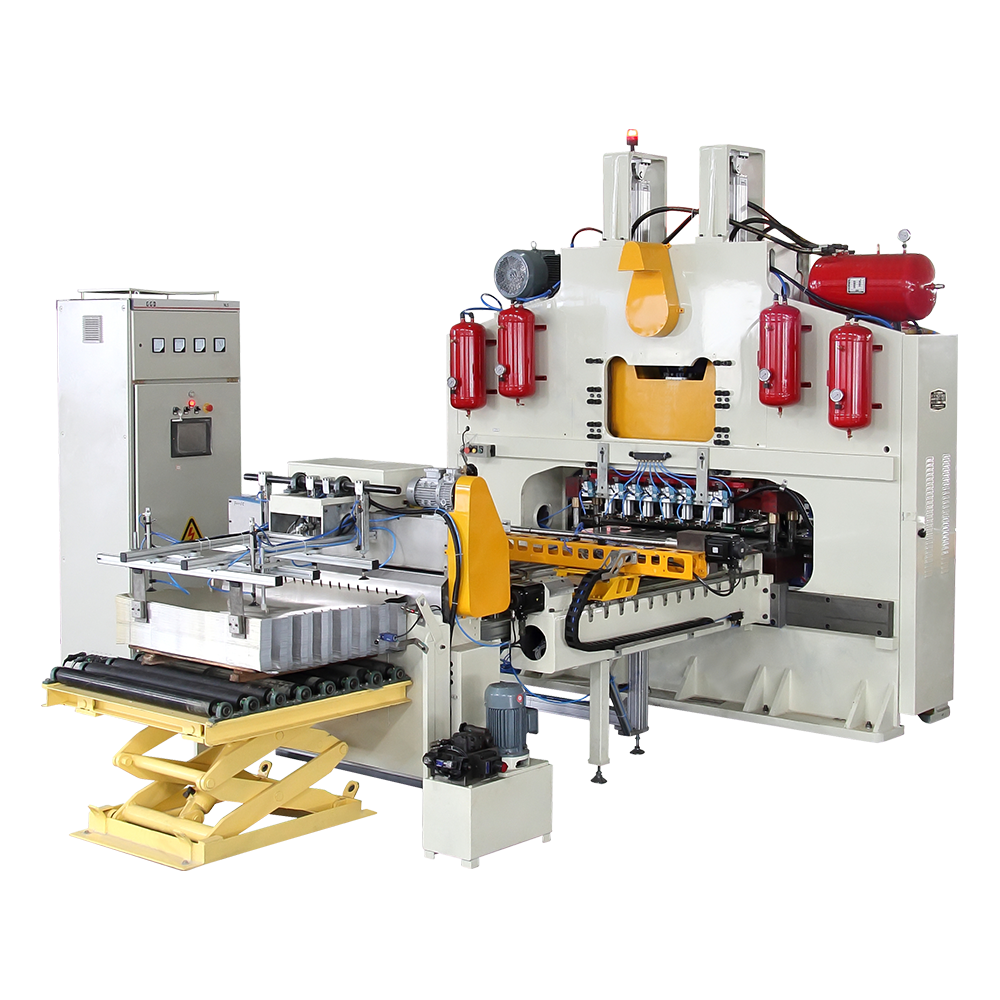

Ydinfunktio Eoe -kansien valmistuskone on leimata ja muodostaa metallikelat kansiin. Prosessiin sisältyy useita vaiheita, mukaan lukien esikäsittely, reunankäsittely, rei'itys ja vetorenkaiden asennus. Tämä saavutetaan useiden muottien ja korkeataajuisen leimaamisen avulla, mikä mahdollistaa korkean automaation laajamittaisissa tuotantoympäristöissä.

Keskeiset tekijät, kuten leimaustarkkuus, vaikuttavat suoraan kannen tiivistyksen suorituskykyyn ja käyttökokemukseen. Korkealaatuisia servo-ruokintajärjestelmiä ja korkean lujuuden muotteja käytetään tyypillisesti tarkan ja yhdenmukaisen tuotannon varmistamiseksi.

| Prosessivaihe | Kuvaus | Merkitys |

| Ennaltamuotoinen | Metallikelan muotoileminen alkuperäiseen kannen muotoon | Varmistaa asianmukaiset kannen mitat ja rakenne ennen jatkokäsittelyä |

| Reunankäsittely | Kannen reunojen leikkaaminen varmistaaksesi, ettei rypäleitä | Kriittinen puhtaan tiivisteen ylläpitämiseksi ja materiaalijätteen välttämiseksi |

| Reikän lävistäminen | Keskimmäisen reiän luominen vetämisrenkaan asennukselle | Varmistaa, että kansi on toiminnallinen sen tarkoitettuun käyttöön |

| Vedä rengasasennus | Kiinnittämällä vetorengas tiukasti kansiin | Välttämätön kannen asianmukaiseen toiminnallisuuteen ja turvallisuuteen |

Materiaalin sopeutuminen ja vedä renkaan asennus

EOE -kansien valmistuskoneet voivat käsitellä vaihtelevia paksuuksia ja materiaaleja. Tämä sopeutumiskyky antaa valmistajille mahdollisuuden tuottaa erikokoisia ja materiaaleja, kuten alumiini-, tinapleä tai muita erikoistuneita metalliseoksia. Puts -renkaiden asennus on ratkaiseva vaihe, jossa tarkka paineenhallinta ja tarkka paikannus varmistavat lopputuotteen turvallisuuden ja käytettävyyden.

Jos vetorengas on huonosti sijoitettu tai niitattu löysästi, se voi vaikuttaa negatiivisesti kannen toiminnallisuuteen, vaarantaen sen sinettin ja avautumisen helppouden.

| Materiaalityyppi | Sopiva kansityyppi | Paksuusalue |

| Alumiini | Vakiojuomakannet | 0,20-0,35 mm |

| Tinaplate | Elintarvikekansi | 0,30-0,45 mm |

| Erikoisseokset | Farmaseuttiset kannet | 0,25-0,40 mm |

Muotin vaihtaminen ja koon säätö

Erityyppisten korkkien tuotanto vaatii muotteja, joilla on erilaiset eritelmät. Jotkut modernit EOE -kansien valmistuskoneet on suunniteltu mahdollistamaan nopean muotin korvaamisen, vähentämällä seisokkeja ja parantamaan tuotannon joustavuutta. Koneen muotirajapinta on myös kriittinen, koska se auttaa varmistamaan tarkan paikannuksen ja tehokkaat muotin muutokset. Tämä säätöprosessi voi sisältää muutokset syöttöleveyteen, leimaamiseen siirtymiseen ja anturin sijaintiin.

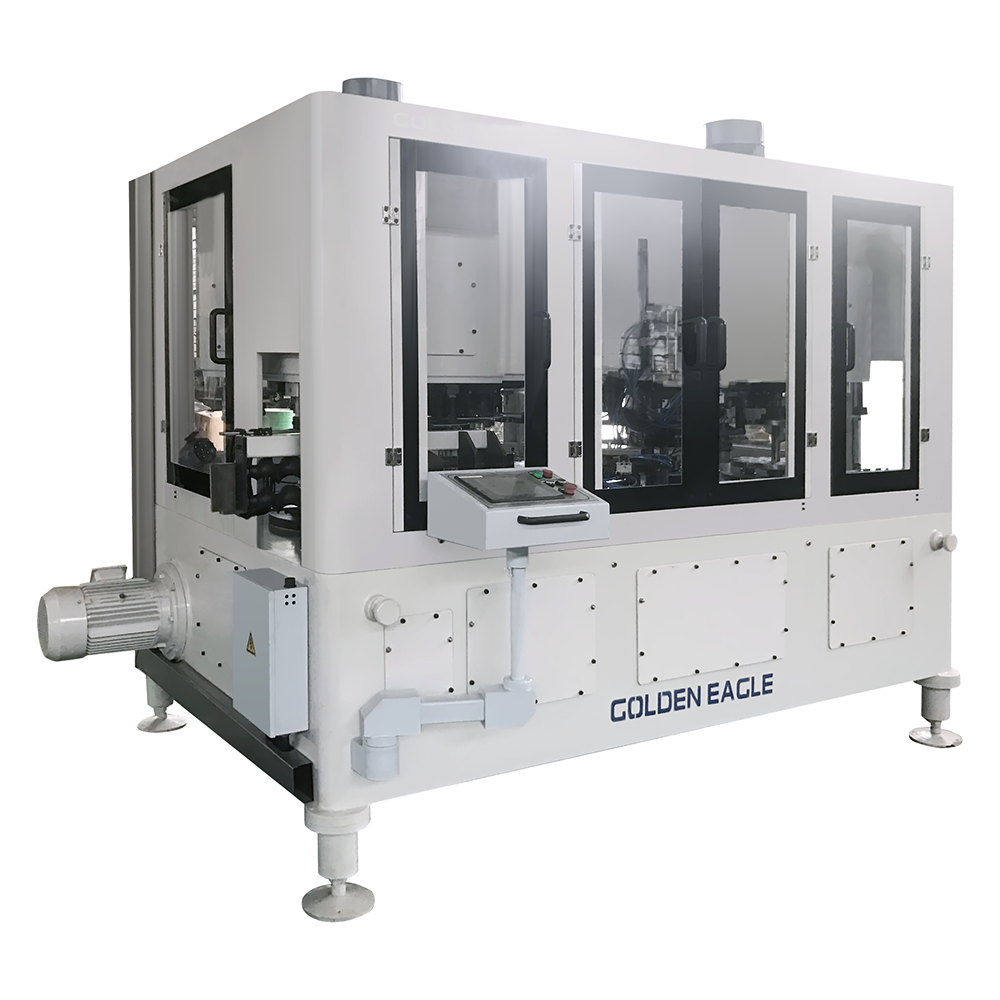

Automaattinen havaitseminen ja jätehuolto

Viimeisimmät EOE -kansien valmistuslaitteet on varustettu edistyneillä havaitsemisjärjestelmillä, jotka voivat automaattisesti tunnistaa ja poistaa vialliset tuotteet tuotantolinjasta. Nämä järjestelmät voivat havaita ongelmat, kuten puuttuvat vetorenkaat, virheelliset reiän koot tai reunaurot. Automaattiset jätteiden purkausjärjestelmät auttavat myös pitämään tuotannon sujuvasti keräämällä romumetallia ja kuljettamalla sen nimetylle alueelle hävittämistä varten.

| Vikatyyppi | Havaitsemismenetelmä | Toimenpide |

| Puuttuva vetorengas | Visuaalinen tai anturipohjainen havaitseminen | Hylkää kansi ja poista tuotantolinjasta |

| Reuna -burrs | Reunan havaitsemisanturi | Poista vialliset kannet automaattisesti |

| Epäsäännölliset aukot | Reiän koon anturi | Hylkää vialliset kannet automaattisesti linjasta |

Laitteiden kytkentä ja tiedonhallinta

Tehokkuuden optimoimiseksi EOE -kansien valmistuslaitteiden valmistus toimii usein ruokintalaitteiden, kuljettimien ja pakkauslinjojen kanssa. Nämä järjestelmät integroidaan tyypillisesti ja ohjataan Central PLC: n tai teollisuustietokoneen kautta. Tiedonkeruuominaisuuksien avulla operaattorit voivat seurata suorituskykymittareita, kuten lähtö, vikaantumisaste ja virrankulutus.

| Metri- | Tietotyyppi | Tarkoitus |

| Lähtötaajuus | Tuotantomäärä | Tarkkailee tuottavuutta ja tehokkuutta |

| Epäonnistumisaste | Virhetaajuus | Tunnistaa mahdolliset ongelmat ja seisokit |

| Virrankulutus | Energian käyttö | Auttaa seuraamaan operatiivisia kustannuksia ja tunnistamaan tehottomuuksia |

Yleiset viat: Löysä vedä rengas niitti

Yksi yleisimmistä ongelmista EOE -kansien valmistuslaitteessa on löysä vetorenkaallinen niitti. Tämä voi aiheuttaa vetorenkaan epäonnistumisen käytön aikana, mikä tekee kannesta vaikeaa tai mahdotonta avata. Tämän ongelman syihin kuuluvat virheellinen niittien syvyys, riittämätön ilmanpaine tai kuluminen niittausmuottiin.

Tämän estämiseksi on välttämätöntä tarkistaa niittien pääkomponentit säännöllisesti, puhdistaa pneumaattinen järjestelmä tukkeutumisten välttämiseksi ja varmistaa, että ilmanpaine asetetaan oikeisiin parametreihin.

| Aiheuttaa | Ratkaisu |

| Virheellinen niittien syvyys | Säädä niittaussyvyys valmistajan teknisiin tietoihin |

| Riittämätön ilmanpaine | Puhdas pneumaattinen järjestelmä, tarkista vuodot |

| Kulunut niitti | Vaihda tai jauhaa niittausmuotti |

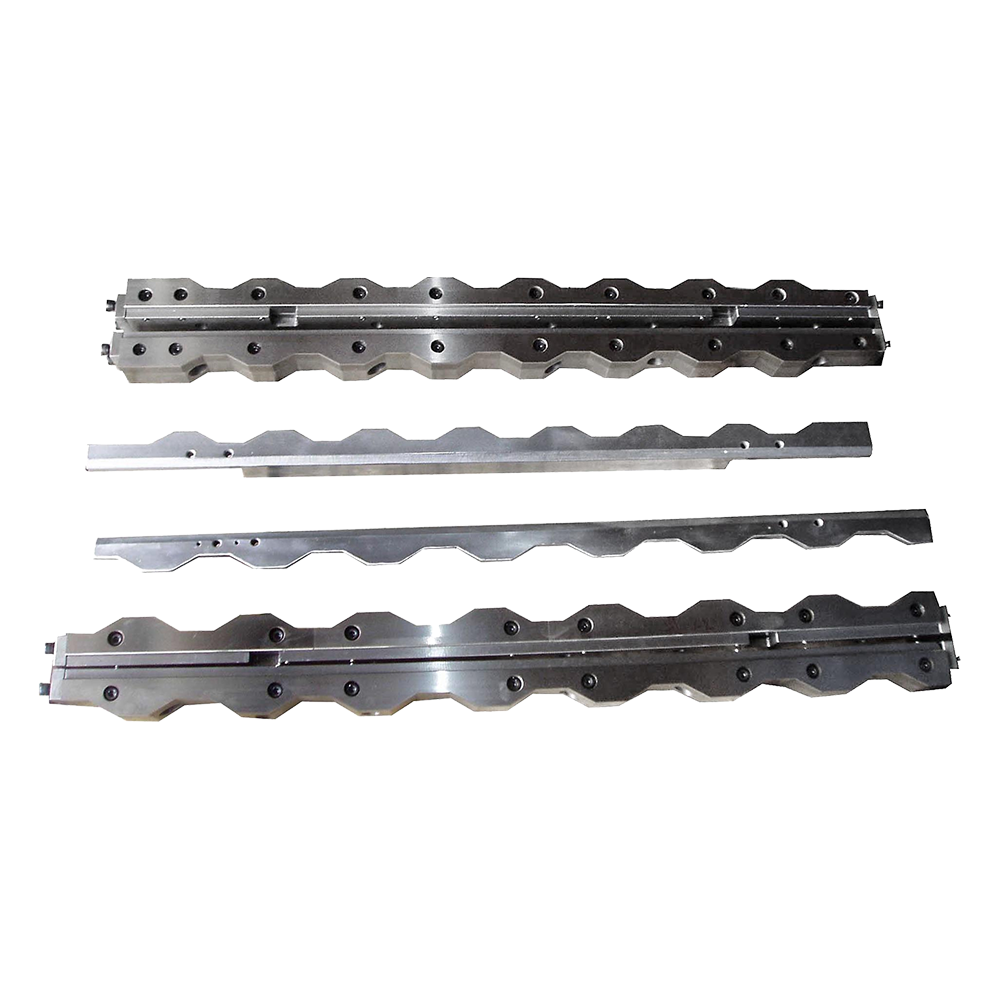

Muotin kuluminen ja halkeamat

Muotin kuluminen ja halkeamat ovat väistämättömiä korkean taajuuden leimausprosessin vuoksi, joka kiihdyttää muottien kulumista. Ajan myötä tämä voi johtaa halkeamiin tai pinnan hajoamiseen, mikä vaikuttaa lopputuotteen laatuun.

Säännölliset tarkastukset ja huolto ovat välttämättömiä homeen olosuhteiden seuraamiseksi. Kuluneiden muottien vaihtaminen tai hiominen voi auttaa estämään tuotannon pysähtymisiä. Korkean lujuuden seokset voivat pidentää muottien käyttöikää.

| Vauriotyyppi | Suositeltu toiminta | Huoltoväli |

| Pintahalkeamat | Vaihda tai jauhaa muotti | 6-12 kuukauden välein |

| Reunan romahtaminen | Tarkasta ja vaihda suulakkeet | Tarpeen mukaan |

Jätteiden tukkeuma tai huono purkaus

Jätteiden purkausongelmat, kuten tukkeutumiset jätteiden kanavassa tai juuttuminen kuljetinjärjestelmässä, voivat aiheuttaa laitteiden seisokkeja ja hidasta tuotantoa. Nämä ongelmat johtuvat tyypillisesti kertyneestä jätteestä purkaus satamassa tai jätteiden kuljetusjärjestelmän vikaantumisessa.

Rutiininomaisen ylläpidon tulisi keskittyä puhdistuspuristusportteihin ja varmistaa, että anturit ja moottorit toimivat oikein. Jätteiden kuljetusjärjestelmän säännölliset tarkastukset ovat välttämättömiä.

| Antaa | Ratkaisu | Huoltotoimenpiteet |

| Purkausportin tukkeuma | Puhdista kertynyt jäte | Tarkista säännöllisesti tukosten varalta |

| Kuljetinjärjestelmä | Tarkasta ja puhdista kuljetusjärjestelmä | Tarkista kuljetinhihnat kitkan varalta |

| Anturi tai moottorin toimintahäiriöt | Varmista anturin kohdistus ja moottoritila | Säännöllinen tarkastus ja kalibrointi |

Sähköjärjestelmän vika

Sähkövirheet, kuten PLC: n juuttuminen, kosketusnäyttöongelmat tai anturin viivästykset, voivat häiritä toimintoja. Nämä ongelmat johtuvat tyypillisesti huonosta johdotuksesta, epävakaasta virtalähteestä tai ikääntymiskomponenteista.

Johdotusyhteyksien rutiinitarkastukset, hallintakaapit puhtaina ja kuivina sekä säännöllisten itsediagnostiikan suorittaminen voivat auttaa välttämään suunnittelemattomia seisokkeja sähköongelmien takia.