Parempi tuotantotehokkuus

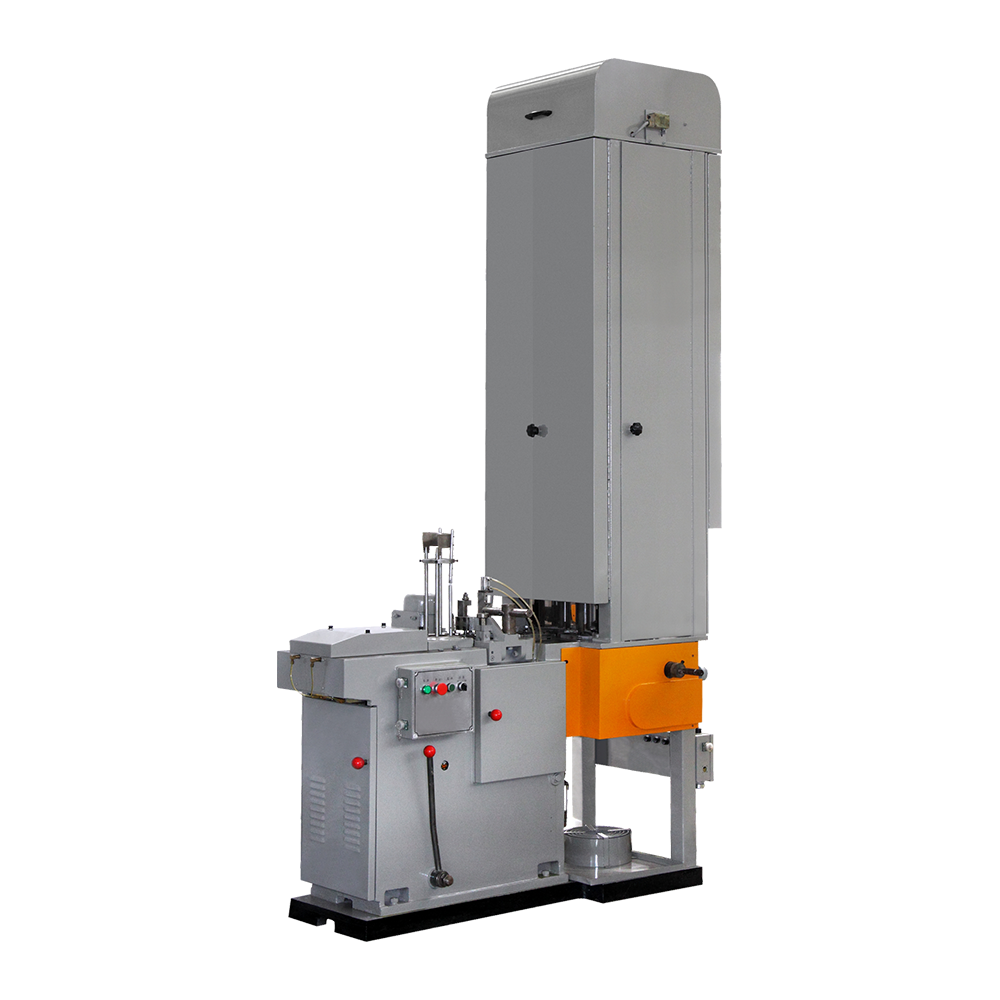

Ruokajuomatölkkien valmistuskoneet on suunniteltu parantamaan tuotannon tehokkuutta verrattuna perinteisiin purkitusmenetelmiin, jotka riippuvat voimakkaasti käsityöstä tai puoliautomaattisista järjestelmistä. Näissä nykyaikaisissa koneissa on integroitu edistyneet mekaaniset ja ohjausjärjestelmät, jotka mahdollistavat jatkuvan toiminnan ilman ihmisten väliintuloa. Automaattinen syöttö, muotoilu, tiivistys ja tarkastus vähentävät seisokkeja ja virtaviivaistavat työnkulkua. Tämän seurauksena kokonaistuotantosykli nopeutuu, mikä lisää tunnissa valmistettujen tölkkien määrää. Korkeampi tehokkuus ei ainoastaan lisää tuotantoa, vaan myös vähentää toiminnallisia pullonkauloja, jolloin valmistajat voivat vastata kasvaviin markkinoiden vaatimuksiin ajoissa.

Tasainen laatu ja tarkkuus

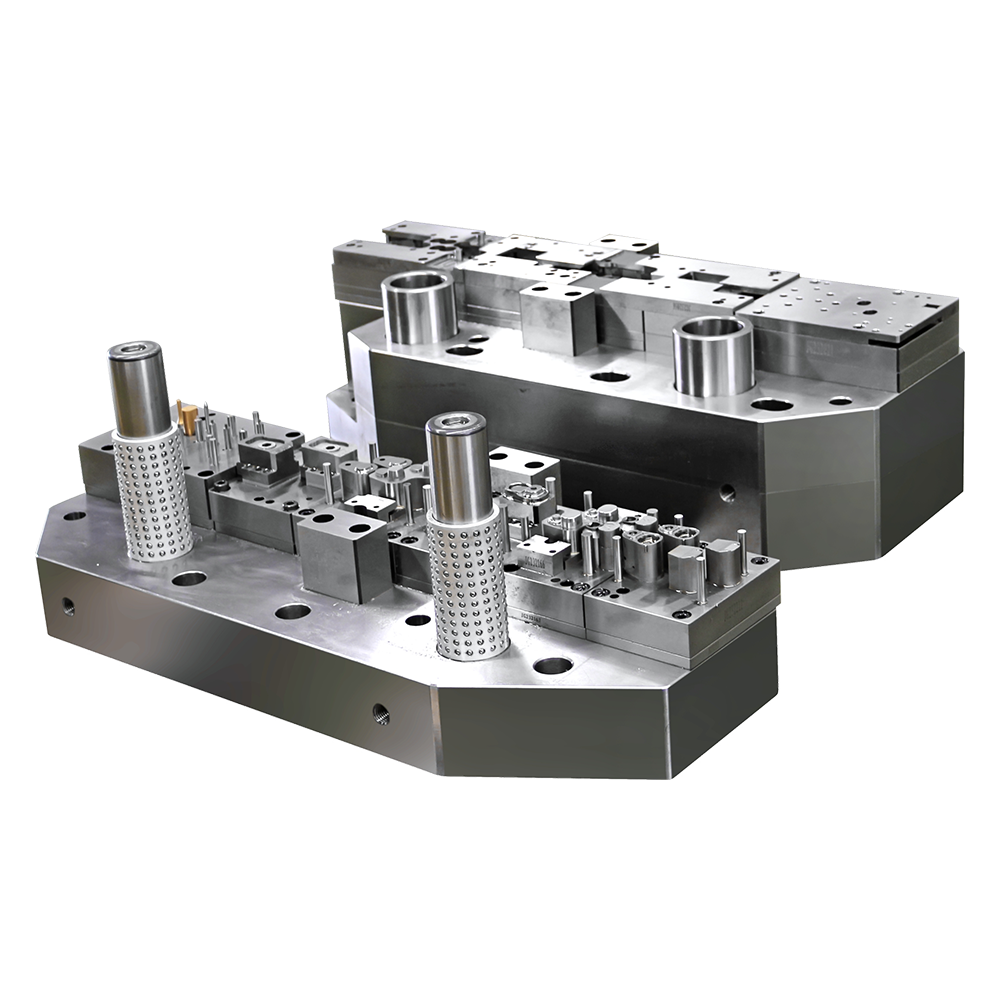

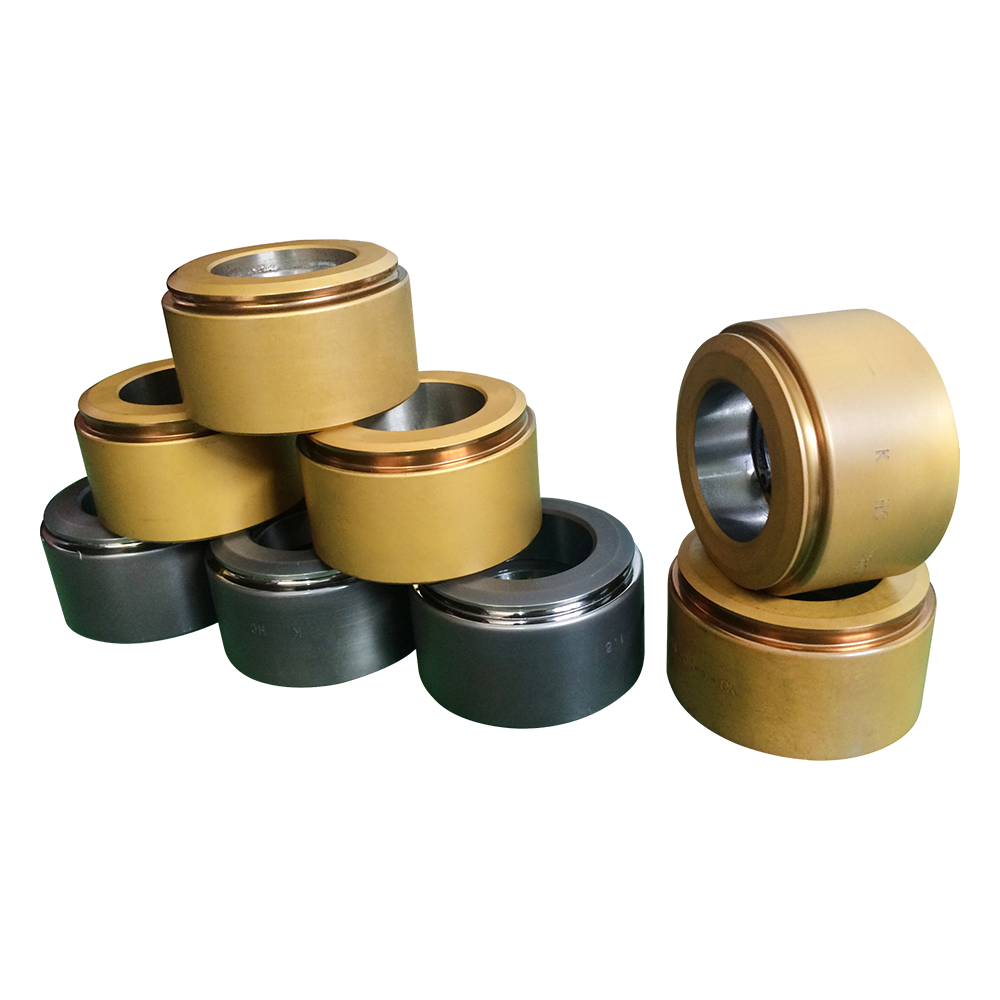

Perinteiset säilykkeiden tuotantomenetelmät johtavat usein vaihteluihin koosta, tiivistyslaadussa ja materiaalin paksuudessa manuaalisen käsittelyn ja epäjohdonmukaisten prosessien vuoksi. Sitä vastoin ruokajuomatölkkien valmistuskoneet Käytä tarkkoja muotteja, antureita ja tietokoneohjattuja järjestelmiä varmistaaksesi tölkkien yhtenäiset mitat ja luotettavan tiivistyksen. Muodon ja lujuuden johdonmukaisuus parantaa tuotteen ulkonäköä ja kestävyyttä kuljetuksen ja varastoinnin aikana. Tarkkuusvalmistus minimoi myös jätettä vähentämällä viallisia tölkkejä, parantamalla materiaalin käyttöä ja varmistamalla, että jokainen tuote täyttää nykyaikaisten pakkausmääräysten edellyttämät tiukat laatustandardit.

Parannettu materiaalin käyttö

Nykyaikaiset tölkkien valmistuskoneet on suunniteltu optimoimaan materiaalin käyttö tehokkaiden muovaustekniikoiden ja tarkkojen leikkausmekanismien avulla. Nämä järjestelmät laskevat tarkat mitat minimoimaan jäännösmateriaalia, mikä auttaa valmistajia vähentämään tuotantohävikkiä ja kokonaiskustannuksia. Perinteiset säilytysmenetelmät, jotka riippuvat enemmän manuaalisesta leikkaamisesta ja kohdistamisesta, tuottavat usein ylimääräistä metalliromua ja epätasaisia reunoja. Automaattisten koneiden kyky ylläpitää tasaisen seinämän paksuutta ja tarkat mittaukset edistävät kestäviä tuotantokäytäntöjä. Tämä optimointi säästää materiaaleja ja tukee myös kustannustehokasta ja ympäristöystävällistä valmistusta.

Automaatio ja prosessiintegraatio

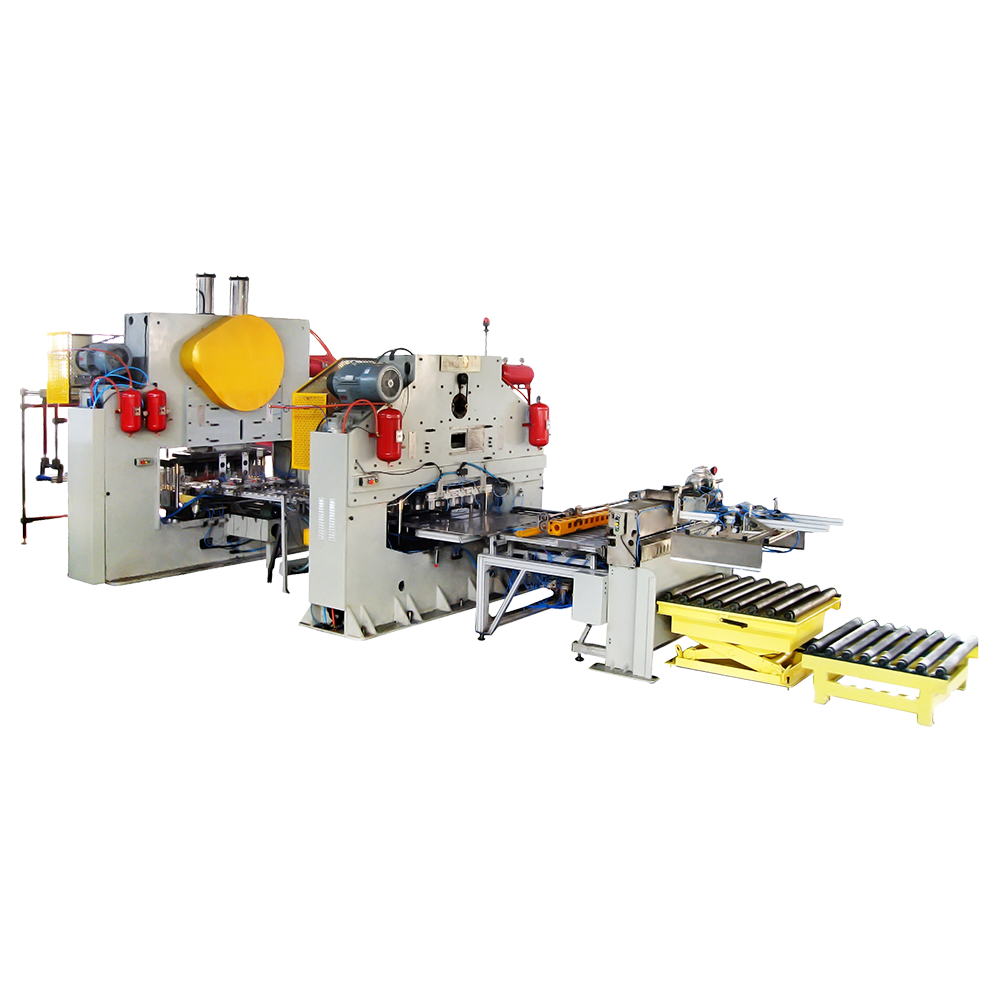

Automaatio on yksi nykyaikaisten ruokajuomatölkkien valmistuskoneiden suurimmista eduista. Nämä järjestelmät yhdistävät tuotannon eri vaiheet, kuten materiaalin syötön, painamisen, muotoilun, hitsauksen ja testauksen, yhdeksi virtaviivaiseksi prosessiksi. Automaattinen valvonta ja ohjaus varmistavat, että jokainen vaihe toimii asetettujen parametrien sisällä, mikä parantaa tarkkuutta ja vähentää inhimillisiä virheitä. Integrointi digitaalisiin järjestelmiin mahdollistaa reaaliaikaisen suorituskyvyn seurannan ja laatuanalyysin, mikä mahdollistaa nopeat säädöt tarvittaessa. Verrattuna perinteisiin tölkkilinjoihin, jotka vaativat usein erillisiä manuaalisia vaiheita, automaatio yksinkertaistaa hallintaa ja parantaa yleistä tuotannon luotettavuutta.

Energia- ja resurssitehokkuus

Energiatehokkuudella on keskeinen rooli ruokajuomatölkkien valmistuskoneiden toiminnassa. Edistyneissä malleissa käytetään nykyaikaisia servomoottoreita, tehokkaita lämmitysjärjestelmiä ja energian talteenottomekanismeja, jotka vähentävät virrankulutusta muotoilun ja saumauksen aikana. Sitä vastoin perinteiset menetelmät vaativat tyypillisesti suuremman energiankulutuksen tehottomamman lämmityksen ja manuaalisen toiminnan vuoksi. Lisäksi automaatio vähentää ylimääräisen veden ja voiteluaineiden tarvetta. Yhdistetty resurssien käytön vähentäminen alentaa käyttökustannuksia ja alentaa kestävämpiä valmistuskäytäntöjä, mikä vastaa nykyisiä ympäristöstandardeja ja yritysten kestävän kehityksen tavoitteita.

Parannetut hygienia- ja turvallisuusstandardit

Ruoka- ja juomapakkausten tulee täyttää tiukat hygienia- ja turvallisuusvaatimukset. Nykyaikaiset tölkinvalmistuskoneet on suunniteltu suljetuilla järjestelmillä ja helposti puhdistettavilla pinnoilla, jotka estävät saastumisen ja helpottavat sanitaatiota. Automaattinen käsittely vähentää ihmisten suoraa kosketusta tölkkien kanssa minimoiden vieraiden hiukkasten tai bakteerien sisäänpääsyn riskin. Perinteiset säilytysmenetelmät, joihin liittyy enemmän käsinkäsittelyä, aiheuttavat suuremman kontaminaatioriskin ja vaativat toistuvia puhdistuskatkoja. Nykyaikaisten koneiden automaattiset puhdistus- ja sterilointitoiminnot ylläpitävät tasaista hygieniatasoa, mikä on elintarvikkeiden ja juomien pakkausturvallisuuden kannalta olennaista.

Tuotannon joustavuus ja mukautumiskyky

Ruokajuomatölkkien valmistuskoneet tarjoavat enemmän joustavuutta kuin perinteiset tuotantomenetelmät, koska ne sopivat erikokoisiin, -muotoisiin ja -materiaaleja koskeviin tölkkeihin. Tuotantolinjojen vaihtaminen uusiin malleihin voidaan saavuttaa digitaalisilla säädöillä tai nopeilla muottien vaihdoilla, mikä minimoi seisokit. Perinteiset järjestelmät vaativat usein laajaa manuaalista uudelleenkonfigurointia, mikä johtaa viiveisiin ja korkeampiin työvoimakustannuksiin. Automaattisten koneiden mukautuvuus mahdollistaa valmistajien nopean reagoinnin markkinoiden trendeihin, sesonkitarpeisiin ja räätälöityihin pakkauspyyntöihin. Tämä joustavuus lisää kilpailukykyä alalla, joka arvostaa yhä enemmän muotoilun monipuolisuutta ja nopeaa tuotekiertoa.

Vähentynyt työvoimaintensiteetti

Automatisoidut tölkinvalmistuskoneet vähentävät merkittävästi työntekijöiden fyysisiä vaatimuksia verrattuna perinteiseen säilyketuotantoon. Aiemmin manuaalista nostoa, muovausta ja tarkastusta vaatineet tehtävät hoidetaan nyt mekaanisilla järjestelmillä. Tämä muutos ei ainoastaan paranna työpaikan turvallisuutta minimoimalla toistuvia rasitusvammoja, vaan myös antaa työntekijöille mahdollisuuden keskittyä valvonta- ja laadunvalvontatehtäviin suoran fyysisen työn sijaan. Vähentynyt työvoimaintensiteetti vähentää henkilöstövaatimuksia ja koulutuskustannuksia samalla, kun tuotanto ja luotettavuus säilyvät tasaisena koko tuotannon ajan.

Integrointi laadunvalvontajärjestelmiin

Nykyaikaiset tölkkien valmistuskoneet on usein varustettu integroiduilla laadunvalvontajärjestelmillä, jotka käyttävät antureita, kameroita ja digitaalisia tarkastustyökaluja tuotannon seuraamiseen reaaliajassa. Nämä järjestelmät havaitsevat puutteet, kuten kolhut, epätasaiset saumat tai pintavirheet, ja poistavat vialliset tölkit automaattisesti tuotantolinjalta. Perinteiset säilytysmenetelmät perustuvat enemmän manuaaliseen tarkastukseen, joka on aikaa vievää ja altis inhimillisille virheille. Automaattinen tarkastus parantaa tarkkuutta, vähentää uudelleentyöstöä ja varmistaa, että jokainen tölkki täyttää alan ja asiakkaiden standardit. Näistä tarkastuksista kerättyjä tietoja voidaan myös analysoida toistuvien ongelmien tunnistamiseksi ja tuotantoparametrien optimoimiseksi.

Kustannustehokkuus ja pitkän aikavälin tuotto

Vaikka alkuinvestointi ruokajuomatölkkien valmistuskoneeseen on suurempi kuin perinteisen purkitusprosessin perustaminen, työvoima-, energia- ja materiaalikustannusten pienenemisestä johtuvat pitkän aikavälin säästöt ovat merkittäviä. Automatisointi minimoi tuotantohävikkiä ja seisokkeja, kun taas tasainen laatu vähentää tuotteiden vetäytymisen tai asiakkaiden valitusten todennäköisyyttä. Ylläpitokustannukset ovat myös alhaisemmat edistyneen konesuunnittelun ja itsediagnostiikkajärjestelmien ansiosta, jotka varoittavat käyttäjiä ennen suuria vikoja. Ajan myötä käyttökustannusten pieneneminen ja tuottavuuden kasvu kompensoivat alkuinvestointeja ja tarjoavat valmistajille korkeamman pitkän aikavälin tuoton.

Ympäristöedut

Nykyaikaiset tölkkivalmistuskoneet tukevat ympäristöystävällistä tuotantoa vähentämällä jätettä ja optimoimalla resurssien käyttöä. Tehokas energiankulutus, tarkka materiaalin leikkaus ja pienemmät vikojen määrät vähentävät ympäristövaikutuksia. Monet koneet tukevat myös kierrätettävien materiaalien käyttöä, ja ne on suunniteltu minimoimaan päästöt hitsaus- ja pinnoitusprosessien aikana. Perinteiset purkitusmenetelmät tuottavat yleensä enemmän jätettä ja kuluttavat enemmän energiaa manuaalisen tehottomuuden vuoksi. Automatisoitujen järjestelmien kyky toimia minimaalisella jätteellä on linjassa maailmanlaajuisten kestävän tuotannon ja vastuullisen resurssienhallinnan aloitteiden kanssa.

Nykyaikaisten koneiden ja perinteisten menetelmien vertailu

Seuraavassa taulukossa on yhteenveto tärkeimmistä eroista ruokajuomatölkkien valmistuskoneiden ja perinteisten purkkien valmistusmenetelmien välillä tehokkuuteen, kustannuksiin ja laatutekijöihin keskittyen.

| Luokka | Ruokajuomatölkkien valmistuskone | Perinteinen säilyketuotanto |

| Tuotannon tehokkuus | Nopea automatisoitu prosessi minimaalisella seisokkiajalla | Hitaammat, manuaaliset tai puoliautomaattiset toiminnot |

| Laadun johdonmukaisuus | Tietokoneohjattu tarkkuus ja tasainen tulos | Riippuu käyttäjän taidoista, altis epäjohdonmukaisuuksille |

| Työvoimavaatimus | Matala, vaatii muutaman käyttäjän valvontaan | Korkea, vaatii enemmän käsityötä ja valvontaa |

| Materiaalin käyttö | Optimoitu leikkaus ja muotoilu vähentävät jätettä | Suurempi romu manuaalisen kohdistamisen ansiosta |

| Energiankulutus | Tehokas energiankäyttö ohjatulla lämmityksellä | Suurempi energiankulutus vähemmän tehokkaiden järjestelmien ansiosta |

| Joustavuus | Nopeat säädöt erikokoisille ja -tyypeille | Muutoksia varten vaaditaan manuaalinen uudelleenmääritys |

| Hygienia ja turvallisuus | Suljettu ja automatisoitu saastumisen ehkäisemiseksi | Enemmän manuaalista kosketusta, suurempi kontaminaatioriski |

Teknologinen kehitys ja tulevaisuuden mahdollisuudet

Ruokajuomien valmistuskoneet kehittyvät edelleen teknologisen kehityksen, kuten tekoälyn, koneoppimisen ja digitaalisten valvontajärjestelmien, myötä. Nämä innovaatiot mahdollistavat ennakoivan huollon, automaattisen laadunarvioinnin ja energiankäytön optimoinnin. Tulevien järjestelmien odotetaan integroivan älykkäitä tehdastekniikoita, mikä mahdollistaa reaaliaikaisen viestinnän koneiden ja tuotannonhallintaohjelmistojen välillä. Tämä kehitys lisää tuottavuutta, laatua ja ympäristövastuuta, mikä tekee automatisoidusta purkista teknologian nykyaikaisen pakkausvalmistuksen kulmakiven.