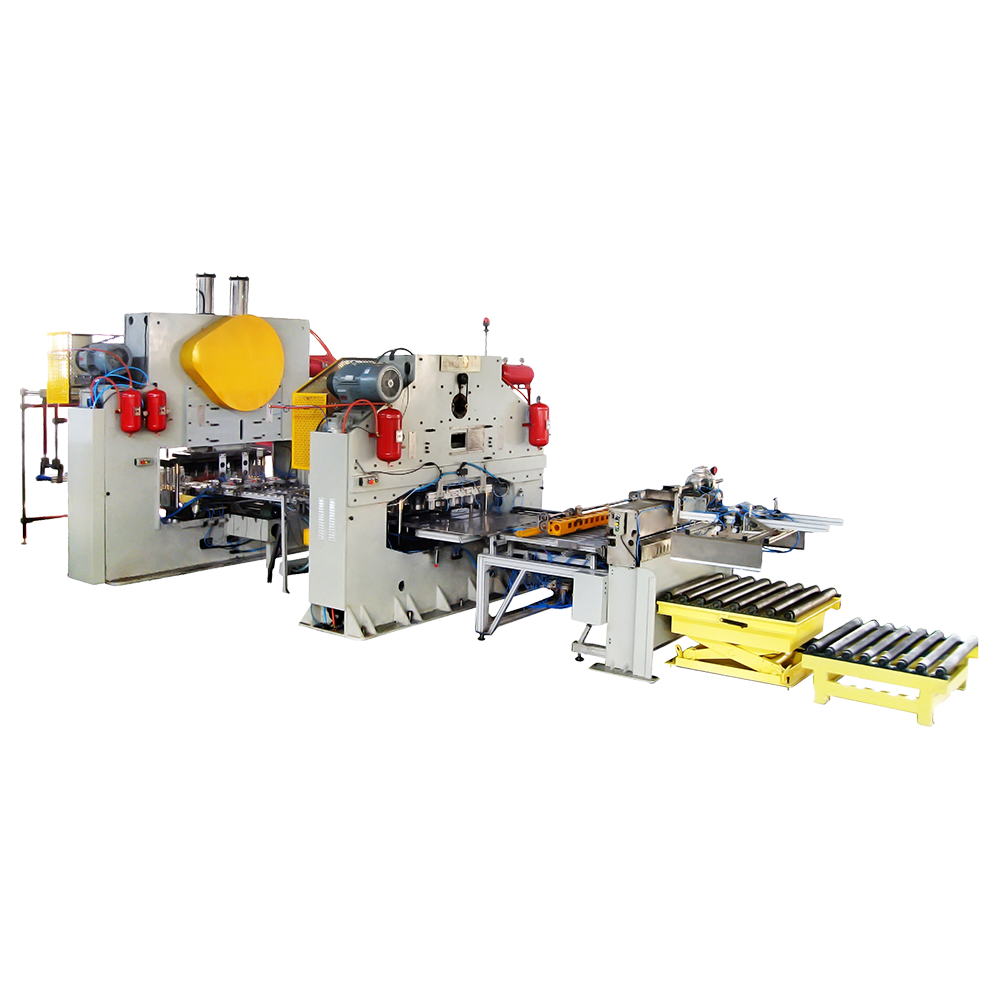

Automaattisten syöttölaitteiden esittely

Automaattisia syöttökoneita käytetään laajalti eri teollisuudenaloilla materiaalien tai tuotteiden kuljettamiseen hallitusti. Nämä koneet on suunniteltu syöttämään raaka-aineita, komponentteja tai valmiita tuotteita tuotantolinjoille tai kokoonpanoasemille. Olipa kyse maataloudesta, valmistuksesta tai elintarvikejalostuksesta, nämä koneet ovat kriittisiä toiminnan tehokkuuden parantamiseksi ja käsityön vähentämiseksi. Automaattisten ruokintakoneiden suorituskyky voi kuitenkin vaihdella useiden tekijöiden mukaan, ja ruokintatehokkuuden optimointi on keskeistä sujuvan toiminnan varmistamiseksi. Tässä artikkelissa käsittelemme menetelmiä ja strategioita ruokintatehokkuuden parantamiseksi automaattiset ruokintakoneet , keskittyen sellaisiin näkökohtiin kuin koneen suunnittelu, huolto, materiaalinkäsittely ja käyttötavat.

Ruokinnan tehokkuuden perusteiden ymmärtäminen

Syöttötehokkuudella tarkoitetaan koneen kykyä toimittaa tarvittavat materiaalit oikeaan aikaan ja oikea määrä aiottuun prosessiin tai paikkaan. Tekijät, kuten nopeus, tarkkuus, materiaalivirta ja energiankulutus, ovat tärkeitä ruokintatehokkuuden määrittelyssä. Kun ruokintateho on alhainen, se voi johtaa viivästyksiin, materiaalihukkaan ja kohonneisiin energiakustannuksiin. Ruokintatehokkuuden parantaminen ei siis vain lisää tuottavuutta, vaan myös edistää kustannussäästöjä ja parantaa toimintakykyä.

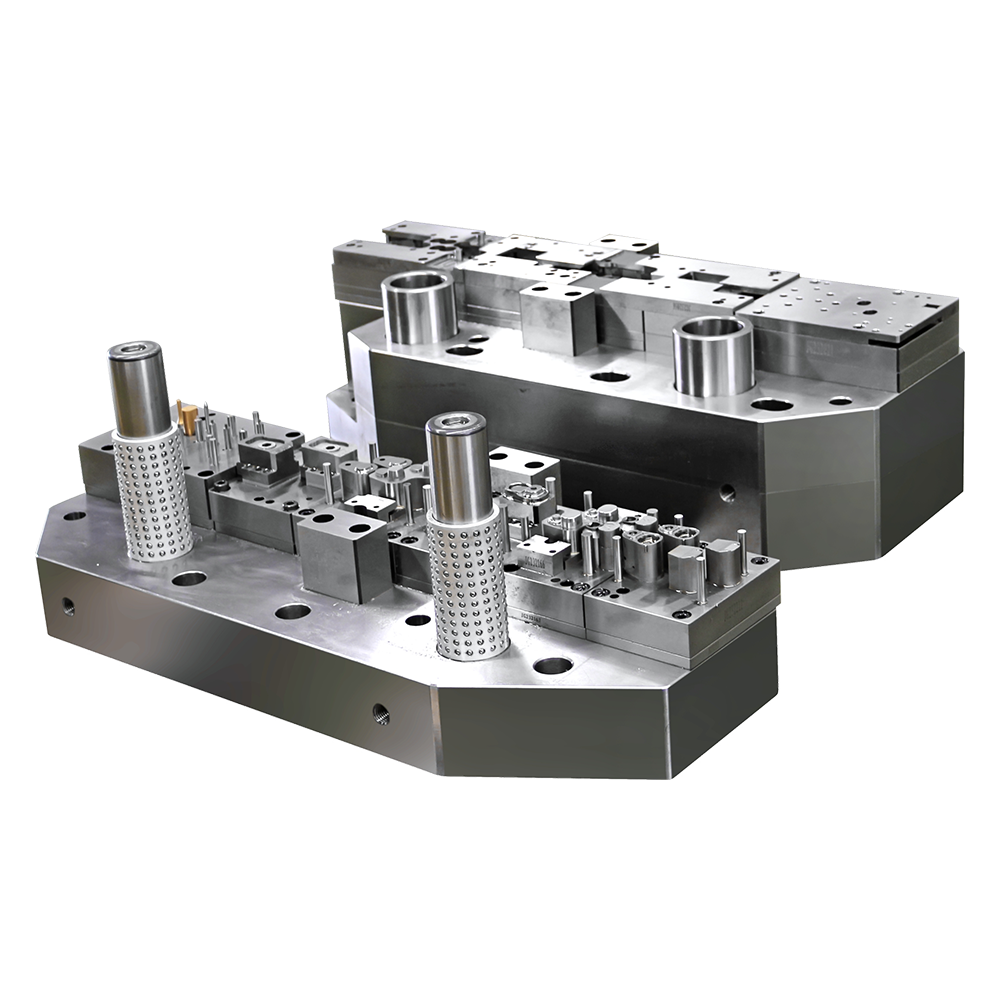

Koneen suunnittelun optimointi suorituskyvyn parantamiseksi

Automaattisen ruokintakoneen suunnittelulla on suora vaikutus sen ruokintatehokkuuteen. Hyvin suunniteltu kone voi minimoida materiaalihäviön, vähentää seisokkeja ja lisätä materiaalin syöttönopeutta. Joitakin tärkeitä suunnittelunäkökohtia tehokkuuden parantamiseksi ovat:

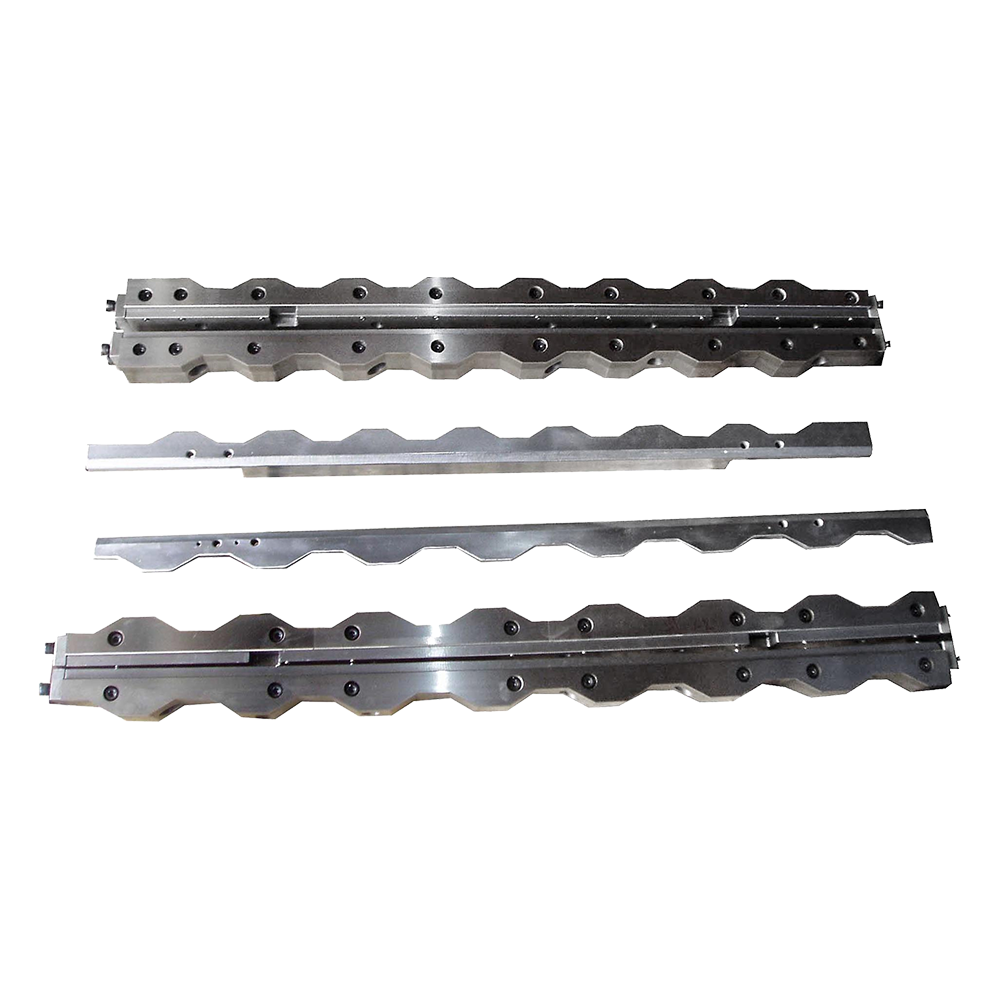

- Materiaalinkäsittelymekanismi: Materiaalien käsittelytavan tulee sopia syötettävän materiaalin tyyppiin. Esimerkiksi kuljetinhihnoilla, tärysyöttölaitteilla ja pneumaattisilla järjestelmillä on kaikilla erilaisia etuja materiaalityypistä riippuen. Sopivan syöttömekanismin valinta on välttämätöntä materiaalin tasaisen virtauksen varmistamiseksi ja tukkeutumisen minimoimiseksi.

- Nopeussäätöominaisuudet: Tärkeää on kyky ohjata syöttönopeutta tuotantolinjan vaatimusten mukaan. Säädettävällä nopeudella varustetut automaattiset syöttökoneet voivat säätää syöttönopeutta tarpeen mukaan, mikä auttaa estämään yli- tai alisyöttöä.

- Tarkkuus ja tarkkuus: Koneet tulee suunnitella tarkkuuskomponenteilla, jotka varmistavat materiaalien tarkan sijoittamisen. Tämä on erityisen tärkeää aloilla, joilla syötettävän materiaalin tarkka määrä tai koko on kriittinen lopputuotteen laadun kannalta.

Materiaalin virtauksen parantaminen ja tukkeutumisen vähentäminen

Tukkeumat ja materiaalitukokset ovat yleisiä ongelmia automaattisissa syöttöjärjestelmissä, jotka voivat vähentää tehokkuutta merkittävästi. Syöttötehokkuuden parantamiseksi on tärkeää tehostaa materiaalivirtausta ja estää tukosten syntyminen. Tämän saavuttamiseksi voidaan toteuttaa useita strategioita:

- Rehukourujen oikea koko: Syöttökourun tulee olla oikean kokoinen, jotta se sopii syötettävän materiaalin tyyppiin ja määrään. Liian kapea tai leveä kouru voi saada materiaalin kasaantumaan tai virtaamaan epätasaisesti, mikä voi aiheuttaa häiriöitä syöttöprosessissa.

- Tärinä ja agitaatio: Tärinä- tai sekoitusmekanismien lisääminen syöttöjärjestelmään voi auttaa hajottamaan materiaalipaakkuja ja varmistamaan tasaisemman virtauksen. Esimerkiksi tärysyöttimiä käytetään usein irtotavaran käsittelyssä pitämään materiaalit sujuvasti liikkeessä ja estämään tukkeutumista.

- Virtauksen apuvälineet: Virtauksen apuvälineiden, kuten ilma-avusteisten kuljettimien tai ilmaveitsien käyttö voi auttaa pitämään materiaalit liikkeessä oikeaan suuntaan ja estämään niitä tarttumasta koneen pintoihin. Nämä apuaineet voivat olla erityisen hyödyllisiä jauheiden, rakeisten materiaalien tai tahmeiden aineiden käsittelyssä.

Säännöllinen huolto ja kalibrointi

Säännöllinen huolto ja kalibrointi ovat tärkeitä sen varmistamiseksi, että automaattiset ruokintakoneet toimivat edelleen huipputeholla. Ajan myötä osat, kuten moottorit, hihnat, vaihteet ja anturit, voivat kulua tai kohdistua väärin, mikä heikentää suorituskykyä. Huoltoaikataulun toteuttaminen ja rutiinitarkastukset voivat auttaa estämään vikoja ja varmistamaan, että kone toimii aina parhaalla mahdollisella tavalla. Jotkut tärkeimmät huoltokäytännöt sisältävät:

- Liikkuvien osien voitelu: Liikkuvien osien, kuten kuljetinhihnojen, moottoreiden ja vaihteiden säännöllinen voitelu varmistaa sujuvan toiminnan ja vähentää kitkaa. Tämä estää ylikuumenemisen ja kulumisen, mikä voi johtaa tehokkuuden heikkenemiseen ja mahdolliseen konevikaan.

- Antureiden kalibrointi: Materiaalitasoja, nopeutta tai painoa valvovat anturit on kalibroitava säännöllisesti tarkkojen lukemien varmistamiseksi. Väärinkalibroidut anturit voivat johtaa vääriin syöttönopeuksiin, mikä aiheuttaa tehottomuutta ja materiaalin hukkaa.

- Kulumisen ja repeytymisen tarkastus: Säännöllinen kriittisten osien, kuten syöttösuppiloiden, käyttölaitteiden ja hihnojen tarkastus voi auttaa tunnistamaan kulumisen tai vauriot ennen kuin se johtaa vakavampiin ongelmiin. Kuluneiden osien vaihtaminen ennakoivasti voi estää järjestelmävikoja ja ylläpitää optimaalista suorituskykyä.

Energiankulutuksen optimointi

Toinen tärkeä näkökohta ruokintatehokkuudessa on energiankulutus. Tehottomat syöttökoneet voivat kuluttaa liikaa energiaa, mikä lisää käyttökustannuksia ja lisää ympäristöjalanjälkeä. Energiatehokkuuden parantaminen ei pelkästään vähennä kustannuksia, vaan tukee myös kestävän kehityksen aloitteita. Joitakin tapoja vähentää energiankulutusta ovat:

- Energiatehokkaat moottorit: Perinteisten moottoreiden vaihtaminen energiatehokkaisiin voi vähentää merkittävästi energiankulutusta. Nykyaikaiset sähkömoottorit on suunniteltu kuluttamaan vähemmän virtaa samalla kun ne tarjoavat saman suorituskyvyn, mikä vähentää energiakustannuksia ja parantaa koneen tehokkuutta.

- Variable Frequency Drives (VFD:t): Taajuusmuuttajien käyttö mahdollistaa koneen nopeuden tarkemman ohjauksen, mikä auttaa optimoimaan energiankulutuksen. Säätämällä nopeutta syöttövaatimusten mukaan VFD:t estävät tarpeettoman energiankulutuksen joutokäynnillä tai vähäisen tarpeen aikana.

- Tyhjäkäyntiajan lyhentäminen: Joutoajan minimoiminen ottamalla käyttöön älykkäitä antureita tai automaatiojärjestelmiä, jotka valvovat tuotannon kysyntää, voi auttaa vähentämään energiahukkaa. Koneiden tulee olla aktiivisia vain tarvittaessa, mikä estää moottoreiden jatkuvan toiminnan, kun materiaaleja ei syötetä.

Kehittyneiden tekniikoiden käyttöönotto ruokintatehokkuuden parantamiseksi

Tekniikan kehitys on mahdollistanut automaattisten ruokintakoneiden suorituskyvyn edelleen parantamisen. Automatisoinnin, data-analytiikan ja koneoppimisen integrointi syöttöprosessiin voi parantaa tehokkuutta merkittävästi. Jotkut ruokintajärjestelmien tehokkaimmista edistyneistä teknologioista ovat:

- Automaatio- ja ohjausjärjestelmät: Automaattisten ohjausjärjestelmien käyttöönotto mahdollistaa materiaalin syöttö- ja tuotantoprosessien paremman koordinoinnin. Nämä järjestelmät voivat säätää syöttönopeutta reaaliajassa anturitietojen tai tuotantoaikataulujen perusteella, mikä varmistaa optimaalisen tehokkuuden kaikkina aikoina.

- Dataanalyysi: Tietoanalytiikan käyttäminen ruokinnan tehokkuuden seuraamiseen ja tehottomuuden havaitsemiseen voi tarjota arvokkaita oivalluksia jatkuvaan parantamiseen. Keräämällä ja analysoimalla tietoa materiaalivirrasta, syöttönopeudesta ja koneen suorituskyvystä käyttäjät voivat tunnistaa pullonkauloja tai parannettavia alueita.

- Koneoppiminen: Koneoppimisalgoritmeja voidaan käyttää ruokintamallien ennustamiseen ja optimointiin historiallisten tietojen ja trendien perusteella. Ajan myötä nämä järjestelmät voivat oppia aiemmasta suorituksesta ja tehdä muutoksia ruokintatehokkuuden parantamiseksi automaattisesti.

Työntekijöiden koulutus ja parhaat käytännöt

Vaikka koneen suunnittelulla, ylläpidolla ja tekniikalla on tärkeä rooli ruokintatehokkuudessa, inhimillisiä tekijöitä ei pidä unohtaa. Oikea koulutus ja parhaiden käytäntöjen noudattaminen ovat välttämättömiä automaattisten ruokintakoneiden tehokkaan käytön varmistamiseksi. Käyttäjiä tulee kouluttaa oikeisiin menetelmiin materiaalien lastaamiseksi, koneen asetusten säätämiseksi ja yleisten ongelmien vianmääritykseen. Lisäksi standardien käyttömenettelyjen (SOP) luominen syöttökoneen käyttöä ja huoltoa varten voi auttaa varmistamaan johdonmukaisuuden ja vähentämään virheitä.

Ruokintatehokkuustaulukko

| strategia | Vaikutus tehokkuuteen | Hyöty |

| Oikea materiaalinkäsittelymekanismi | Parantaa materiaalivirtausta ja vähentää tukoksia | Vähentää seisokkeja ja lisää koneen käyttöaikaa |

| Säännöllinen huolto ja kalibrointi | Estää vikoja ja varmistaa tarkan toiminnan | Pidentää käyttöikää ja vähentää korjauskustannuksia |

| Energiatehokkaat moottorit ja VFD:t | Vähentää virrankulutusta | Vähentää energiakustannuksia ja tukee kestävyyttä |

| Kehittyneet automaatio- ja ohjausjärjestelmät | Optimoi syöttönopeudet ja mukautuu tuotannon kysyntään | Parantaa yleistä tehokkuutta ja reagointikykyä |