Johdatus ruoka- ja juomatölkkien valmistuskoneisiin

Ruoka- ja juomatölkkien valmistuskoneet niillä on ratkaiseva rooli tölkkien valmistuksessa monenlaisten juomien ja elintarvikkeiden säilytykseen. Nämä koneet vastaavat tölkkien muotoilusta, muodostamisesta ja sulkemisesta, mikä perinteisesti kuluttaa huomattavia määriä energiaa. Tehokkuuden tarve yhdistettynä kasvavaan ympäristöhuoliin on johtanut innovaatioihin, joilla pyritään vähentämään tölkinvalmistusprosessiin liittyvää energiankulutusta ja hiilidioksidipäästöjä. Energiansäästö ja hiilidioksidipäästöjen vähentäminen eivät ole tärkeitä vain ympäristövaikutusten minimoimiseksi, vaan myös elintarvike- ja juomateollisuuden toimintakustannusten vähentämiseksi. Näiden tavoitteiden saavuttaminen edellyttää edistyneiden teknologioiden, parempien toimintatapojen ja kestävien materiaalien yhdistelmää.

Energiatehokkuuden optimointi tuotantoprosessissa

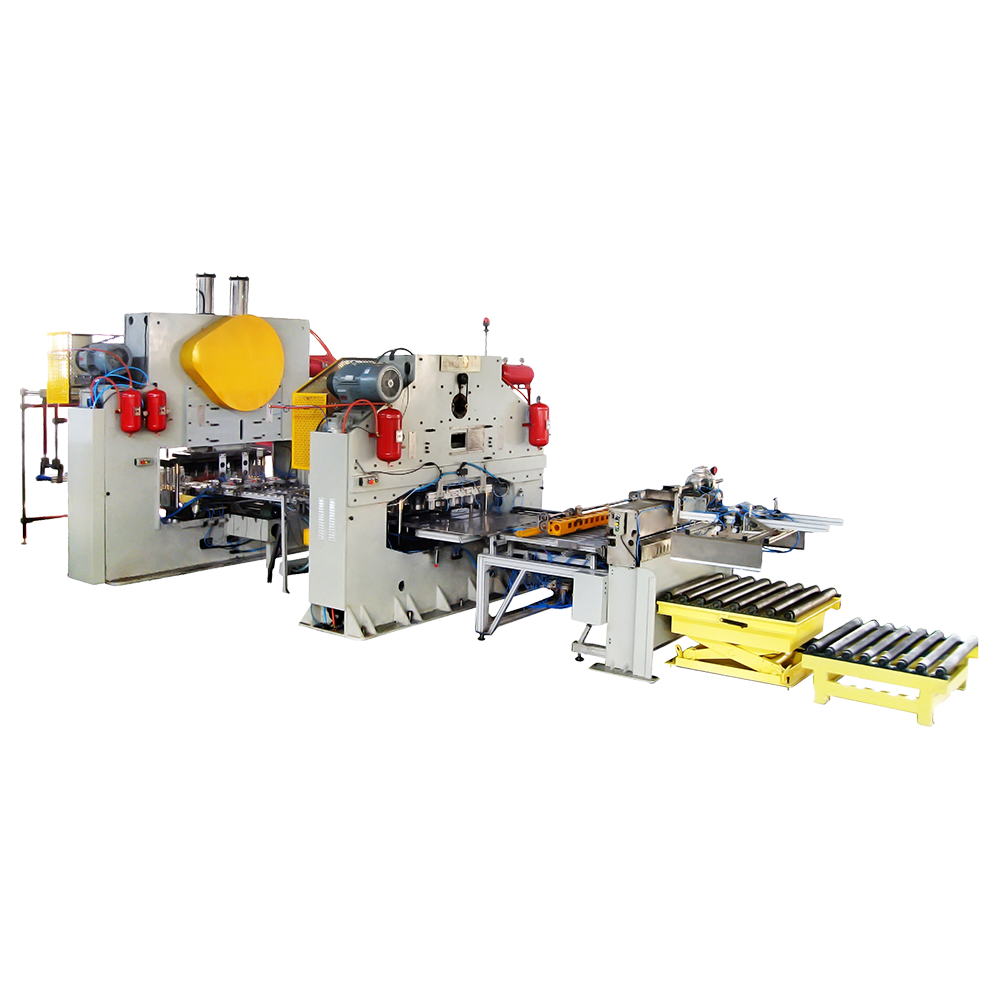

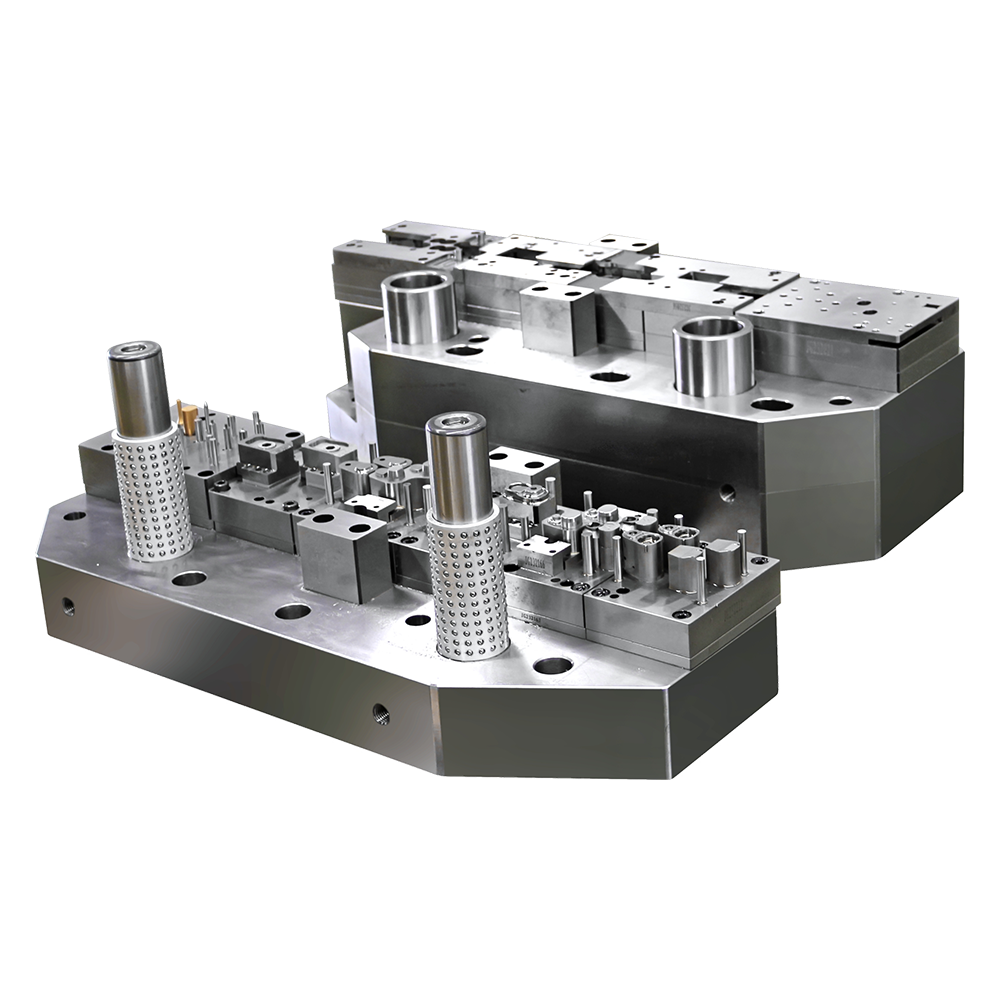

Tölkinvalmistuskoneiden energiankulutusta ohjaavat ensisijaisesti prosessit, kuten leimaaminen, muotoilu ja kovetus. Jokainen tuotannon vaihe vaatii tarkan lämpötilan, paineen ja mekaanisen energian hallinnan. Ottamalla käyttöön tehokkaampia laitteita ja tehostamalla toimintastrategioita valmistajat voivat vähentää merkittävästi energiankulutusta.

Yksi tärkeimmistä lähestymistavoista energiatehokkuuden optimoinnissa on taajuusmuuttajien (VFD) integrointi tölkinvalmistuskoneisiin. VFD:t säätävät moottorin nopeutta kuormitusvaatimusten mukaan, mikä mahdollistaa tehokkaamman energian käytön. Tämä johtaa vähemmän energiahukkaan, kun kone on käynnissä osittaisilla kuormituksilla tai tyhjäkäynnillä. Lisäksi VFD:t voivat pidentää moottoreiden käyttöikää vähentämällä kulumista, mikä johtaa alhaisempiin ylläpitokustannuksiin.

Toinen strategia sisältää edistyneiden lämmitysjärjestelmien käyttöönottoa tuotantoprosessissa. Sen sijaan, että käyttäisivät perinteisiä menetelmiä, kuten sähkö- tai kaasulämmitystä, jotka voivat olla tehottomia ja tuottaa suuria päästöjä, monet valmistajat ovat siirtymässä induktiolämmitykseen. Induktiolämmitys on erittäin tehokas, koska se lämmittää suoraan metallitölkit sähkömagneettisen induktion avulla, mikä vähentää energiahukkaa. Lisäksi tarkka lämpötilan säätö mahdollistaa nopeammat käsittelyajat, mikä edistää kokonaisenergian säästöä.

Hiilipäästöjen vähentäminen uusiutuvien energialähteiden avulla

Uusiutuvien energialähteiden käyttö on kasvava trendi teollisuudessa maailmanlaajuisesti, mukaan lukien elintarvike- ja juomatölkkien valmistus. Hankimalla energiaa uusiutuvista lähteistä, kuten aurinko-, tuuli- tai vesivoimasta, valmistajat voivat vähentää riippuvuuttaan fossiilisista polttoaineista, jotka ovat merkittävä hiilidioksidipäästöjen lähde. Uusiutuvaan energiaan siirtyminen voi auttaa vähentämään tölkkituotannon hiilijalanjälkeä merkittävästi, mikä vastaa maailmanlaajuisia kestävyystavoitteita.

Joissakin tapauksissa valmistajat ovat ottaneet käyttöön paikan päällä uusiutuvan energian tuotantojärjestelmiä. Tehtaiden katoille voidaan asentaa esimerkiksi aurinkopaneelit tuottamaan sähköä päiväsaikaan, mikä vähentää verkosta haettavan energian määrää. Tuulivoimaloita voidaan käyttää myös alueilla, joilla on riittävästi tuuliresursseja puhtaan energian lisälähteeksi. Yhdistämällä uusiutuvaa energiaa energiatehokkaisiin teknologioihin, tölkinvalmistuskoneet voivat toimia paljon pienemmillä ympäristövaikutuksilla.

Kehittyneen automaation ja koneoppimisen hyödyntäminen

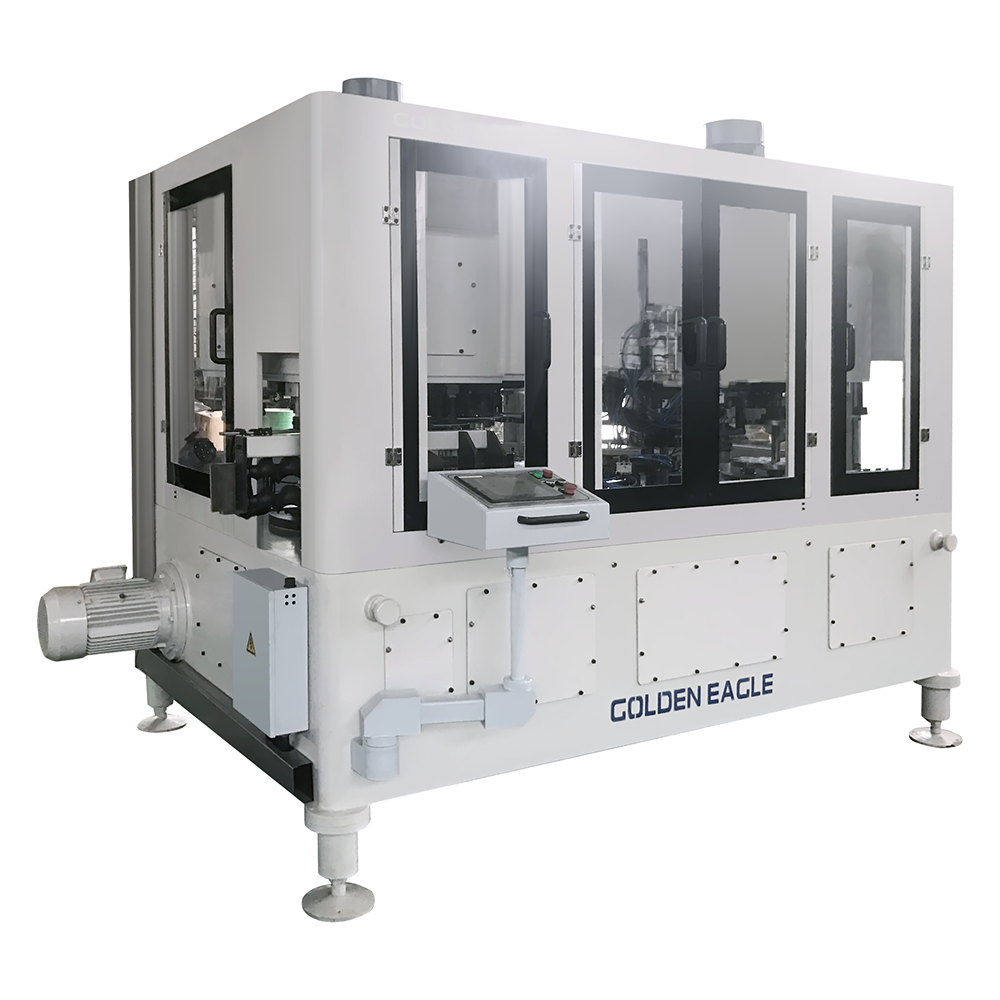

Automaatio- ja koneoppimisteknologiat voivat mullistaa tölkkien valmistuskoneiden käyttötavan, mikä parantaa merkittävästi energiatehokkuutta ja vähentää hiilidioksidipäästöjä. Automatisoimalla tuotantoprosessin eri osa-alueita valmistajat voivat optimoida koneen suorituskyvyn reaaliajassa, vähentää energiahukkaa ja parantaa järjestelmän yleistä tehokkuutta.

Koneoppimisalgoritmeilla voidaan seurata ja ennustaa energiankulutusmalleja, mikä auttaa tunnistamaan tuotantoprosessin tehottomuuksia. Nämä järjestelmät voivat säätää koneen asetuksia automaattisesti varmistaakseen optimaalisen suorituskyvyn kaikkina aikoina ja välttäen energiahukkaa, joka voi johtua inhimillisistä virheistä tai epäjohdonmukaisesta koneen toiminnasta. Lisäksi koneoppimiseen perustuvat ennakoivat huoltotekniikat voivat ennakoida mahdolliset häiriöt jo ennen niiden ilmaantumista, mikä vähentää seisokkeja ja energiaintensiivisten korjausten tarvetta.

Materiaalitehokkuuden parantaminen ja jätteen vähentäminen

Materiaalihävikki ja raaka-aineiden käytön tehottomuudet vaikuttavat merkittävästi sekä energiankulutukseen että hiilidioksidipäästöihin tölkinvalmistuskoneissa. Keskittymällä materiaalitehokkuuden parantamiseen ja jätteen vähentämiseen valmistajat voivat pienentää ympäristövaikutuksiaan ja samalla parantaa kannattavuuttaan.

Eräs tapa parantaa materiaalitehokkuutta on ottamalla käyttöön edistyksellisiä materiaalinkäsittelyjärjestelmiä, jotka vähentävät jätettä leimaus- ja muotoiluprosessien aikana. Automatisoidut järjestelmät voivat auttaa varmistamaan, että materiaalit leikataan ja muotoillaan mahdollisimman vähän romua, mikä vähentää tuotannossa tarvittavan raaka-aineen määrää. Lisäksi romumateriaalien kierrättäminen tuotantoprosessissa voi minimoida hukkaa ja säästää energiaa, koska kierrätysmateriaalien käsittelyyn kuluu vähemmän energiaa kuin uusien tuotantoon.

Toinen tärkeä strategia on kevyiden materiaalien käyttö, mikä voi vähentää energiankulutusta sekä tuotannon että kuljetuksen aikana. Käyttämällä ohuempia metallilevyjä tai vaihtoehtoisia materiaaleja, jotka säilyttävät lujuuden ja kestävyyden, valmistajat voivat vähentää tölkkien muotoiluun ja muotoiluun tarvittavaa kokonaisenergiaa. Lisäksi kevyet materiaalit vähentävät hiilidioksidipäästöjä vähentämällä kuljetukseen tarvittavaa energiaa ja raaka-aineen louhintaan tarvittavia resursseja.

Lämmöntalteenottojärjestelmät tölkinvalmistuskoneissa

Lämmön talteenotto on toinen tehokas tapa vähentää energiankulutusta ja hiilidioksidipäästöjä tölkinvalmistuskoneissa. Tölkkien tuotanto, erityisesti prosessien, kuten kovetuksen tai kuivauksen, aikana tuottaa huomattavan määrän lämpöä, joka usein menee hukkaan, jos sitä ei oteta talteen ja käytetä uudelleen.

Integroimalla lämmön talteenottojärjestelmät tuotantoprosessiin valmistajat voivat kerätä hukkalämpöä ja käyttää sitä materiaalien esilämmittämiseen, tehdasympäristön lämmittämiseen tai kuuman veden tuottamiseen muihin tuotantoprosessin osiin. Tämä vähentää ylimääräisten energialähteiden tarvetta lämmön tuottamiseen, mikä johtaa merkittäviin energiansäästöihin. Talteenotetulla lämmöllä voidaan esimerkiksi esilämmittää metallilevyjä ennen niiden leimaamista, mikä vähentää lämmitysprosessiin tarvittavan energian määrää.

Joissakin kehittyneissä järjestelmissä ylimääräistä lämpöä voidaan käyttää jopa sähkön tuottamiseen, mikä lisää toiminnan kestävyyttä entisestään. Ottamalla talteen ja käyttämällä uudelleen lämpöenergiaa tölkinvalmistuskoneet voivat vähentää sekä energiankulutusta että hiilidioksidipäästöjä, mikä edistää kestävämpää tuotantoprosessia.

Tuotannon ajoituksen ja prosessinhallinnan optimointi

Tehokas tuotannon ajoitus ja prosessin ohjaus ovat avainasemassa energiankulutuksen ja päästöjen vähentämisessä tölkinvalmistusprosessin aikana. Kun koneet käyvät tehokkaasti ja tahdissa, tyhjäkäynnillä tai koneiden käydessä epäoptimaalisissa olosuhteissa hukkaan kuluva energian määrä minimoidaan.

Kehittyneiden aikataulujärjestelmien käyttöönoton avulla valmistajat voivat suunnitella tuotantoajoja tehokkaammin, mikä vähentää koneen käynnistysten ja pysäytysten määrää. Koneet, jotka toimivat pidempiä aikoja tasaisilla, optimaalisilla nopeuksilla, kuluttavat yleensä vähemmän energiaa kuin ne, jotka käynnistyvät ja pysähtyvät usein. Vastaavasti integroimalla reaaliaikaiset prosessinohjausjärjestelmät valmistajat voivat seurata energiankulutusta ja tehdä säätöjä lennossa tuotantoolosuhteiden optimoimiseksi.

Reaaliaikaisella seurannalla voidaan esimerkiksi varmistaa, että koneet eivät toimi tarpeettoman rasituksen alaisena tai että ne eivät tuota ylituotantoa tarpeettoman korkeammalla energiakustannuksilla. Hienosäätämällä tuotantoprosessia energiankäyttötietojen perusteella tölkinvalmistuskoneet voivat toimia tehokkaammin, mikä johtaa sekä energiansäästöön että päästöjen vähenemiseen.

Kestävän pakkauskäytännön käyttöönotto

Kestävä pakkaus on toinen tärkeä näkökohta tölkkituotannon ympäristövaikutusten vähentämisessä. Suunnittelemalla helpommin kierrätettäviä tölkkejä tai vähentämällä käytetyn materiaalin kokonaismäärää valmistajat voivat edistää kestävämpää tuotantosykliä. Esimerkiksi kevyet tölkit vaativat vähemmän energiaa tuotantoon ja kuljettamiseen, ja ne voivat myös pienentää pakkausprosessiin liittyvää hiilijalanjälkeä.

Lisäksi valmistajat ottavat yhä enemmän käyttöön suljetun kierron kierrätysjärjestelmiä. Nämä järjestelmät mahdollistavat käytettyjen tölkkien palauttamisen, puhdistamisen ja uudelleenkäytön tuotantoprosessissa. Suljetun kierron kierrätys eliminoi uusien raaka-aineiden tarpeen, mikä vähentää merkittävästi kaivostoimintaan, kuljetuksiin ja uusien materiaalien käsittelyyn liittyvää energiankulutusta ja hiilidioksidipäästöjä.

Lisäksi ottamalla kierrätysmateriaaleja tuotantoprosessiin valmistajat voivat vähentää riippuvuuttaan uusista materiaaleista, mikä vähentää hiilidioksidipäästöjä ja pienentää ympäristövaikutuksia. Kestävät pakkauskäytännöt auttavat varmistamaan, että tuotteen koko elinkaari tuotannosta hävittämiseen on ympäristön kestävyyden tavoitteiden mukainen.